Виды и принципы работы зубчатых передач: изучаем по порядку

Содержание:

- Изготовление

- Что можно сказать о перспективах ЭЦ-зацеплений?

- Сближенный и растянутый ряд в коробке передач

- Форма зуба

- Стандарты

- Подготовка чертежей

- Литература

- Конические зубчатые колеса (шестерни):

- Передаточное число — главная передача

- Что делать?

- Диалоги и просветительская работа НТЦ «Редуктор»

- Виды передачи движения

- Применение зубчатых передач

Изготовление

Заготовки для колесных пар зубчатых передач могут быть изготовлены методом литья или штамповкой. В дальнейшем они подвергаются дополнительной обработке, и производится нарезания зубьев. Используют для этого дисковые и пальцевые фрезы, фасонные шлифовальные круги.

Механизм зубчатой передачи конического типа нельзя изготовить методом чистовой прорезки фрезой или шлифовкой, так как профиль выступов и впадин не постоянен. Это можно делать лишь на начальном этапе черновой обработки. Дальнейшая доводка производится на станках в процессе обкатки с зацеплением. Для этого используется парное колесо из высокопрочного материала, повторяющего основной профиль. Оно выступает в роли режущего инструмента.

Углеродистые стали подвергают закалке, цементации, азотированию или цианированию. Для неответственных узлов термообработка может проводиться после нарезания зубьев. Для колесных пар высокой точности требуется дополнительная финишная шлифовка или обкатка.

Что можно сказать о перспективах ЭЦ-зацеплений?

ЭЦ-передачи пока ничего не доказали. Технологию их изготовления еще предстоит создавать, осваивать и внедрять. При самом благоприятном исходе дела, по нашему мнению, они смогут занять весьма скромную область использования.

Примеры арочных передач в нефтедобывающей, металлургической, автомобильной, станкостроительной и авиационной промышленности

Передача прокатного стана

Трехшпиндельная сверлильная головка

Редуктор заднего моста большегрузной машины

Планетарный редуктор внешнего зацепления (со снятым корпусом)

Сателлит передачи планетарного редуктора

Передача листоупаковочной машины

Редуктор станка-качалки

Вал-шестерня повышеной жесткости

Контакты:

ООО «Зубчатые трансмиссии – МГОУ»

Давыдов Анатолий Павлович,

тел. +7 (910) 642 09 02,

e—maildaprimsou@mail.ru

Сближенный и растянутый ряд в коробке передач

Не менее важным фактором, определяющим характер автомобиля, является разрыв между передаточными числами. Сближенный ряд передач гарантирует максимальное ускорение, которого может достичь автомобиль при прочих равных условиях. Кроме того, если во главу угла ставится экономичность, то такое решение позволяет держать рабочие обороты в оптимальной зоне, что также способствует продлению ресурса мотора.

Однако, есть у короткого ряда и существенный недостаток, а именно – необходимость в растянутой 1-й передаче, либо в короткой – высшей. Последствия от этого вполне очевидны, а единственным разумным решением является увеличение числа передач, что делает конструкцию дорогостоящей. Либо, всё же — переход к растянутому ряду.

Выбор решения обычно продиктован типом создаваемого автомобиля. Для скоростной и динамичной модели применяют сближенные по величине передаточного отношения передачи. Если же под капотом установлен двигатель с широким диапазоном мощности и плавным графиком крутящего момента, например – дизель, то необходимость в сближении передач отпадает. Для примера рассмотрим автомобиль Формулы-1, которые имеют очень плотный передаточный ряд, ввиду чего величина передаточных отношений 7-й и 8-й передач отличается всего в 1,12 раза, против 1,25 – у гражданских моделей.

Однако, сближенный ряд не всегда означает более высокую производительность. Например, у спортивного велосипеда, как правило, 8 очень близких по передаточному числу ступеней, при этом шестерня первой из них имеет 30 зубцов, а высшей – 11, это позволяет обеспечить наиболее рациональное использование энергии велосипедиста. Однако при таком подходе для обеспечения максимального ускорения необходимо интенсивно переключаться в интервале с 1-й по 5-ю передачу, всего за несколько секунд. Это касается и автомобилей, поскольку необходимость в столь частом переключении, как правило, предопределяет работу двигателя в неоптимальном режиме, особенно у неопытного водителя.

Всех этих недостатков лишены так называемые бесступенчатые типы трансмиссий, которые позволяют плавно изменять передаточные отношения, в зависимости от выбранного режима езды. К таким конструкциям относят, прежде всего, вариаторы, однако на сегодняшний день механизма, способного передавать огромный крутящий момент и оперативно подстраиваться под разгонную динамику спортивных моделей, пока не создано. Но прогресс не стоит на месте и непрерывная работа по совершенствованию таких агрегатов уже сделала их широко распространённым решением.

Форма зуба

Зацепления различаются по профилю и типу зубьев . По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать .

Это интересно: Выпрямитель, схема диодного моста — рассказываем главное

Стандарты

Нормируются ли зубчатые передачи? ГОСТ, действующий в настоящее время, определяет допустимые отклонения для готовых колесных пар. Точность заготовок устанавливается в зависимости от технологических особенностей и может регулироваться для каждой отрасли или завода-изготовителя отдельно.

Для каждого вида зубчатых передач существуют нормы взаимозаменяемости. Отдельные стандарты утратили актуальность вообще, некоторые действуют лишь в отдельных регионах. Тем не менее, нормы, разработанные ранее, используются для общей терминологии, обозначений, порядка разработки документации и построения чертежей.

ГОСТы регулируют параметры расчетов геометрии зубчатых колесных пар, их модули, исходные контуры, степени точности и виды сопряжений. Другие нормативы устанавливают стандарты на отдельные элементы деталей, а третьи – на уже готовые узлы и агрегаты.

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

Литература

- ГОСТ 16530-83. ПЕРЕДАЧИ ЗУБЧАТЫЕ; общие термины, определения и обозначения. — официальное. — Москва: ИПК Издательство стандартов, 1983. — 51 с.

- Под ред. Скороходова Е. А. Общетехнический справочник. — М.: Машиностроение, 1982. — С. 416.

- Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. — М.: Издательский центр «Академия», 2004. — С. 416. — ISBN 5-7695-1384-5.

- Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 438-480. — 864 с. — ISBN 5-217-00403-7.

- Кравченко А. И., Бовда А. М. Зубчатая передача с магнитной связью. Патент Украины № 56700. Бюл. № 2, 2011. — F16H49/00.

- Ивашов Е.И., Кузнецов П.С., Степанчиков С.В. Зубчатая передача с магнитным взаимодействием зубьев. — 2011. — (Авторское свидетельство СССР № 107309).

- Ганзбург Л.Ф., Федотов А.В. Проектирование электромагнитных и магнитных механизмов: Справочник – Л.: Машиностроение, 1980. – 364 с.

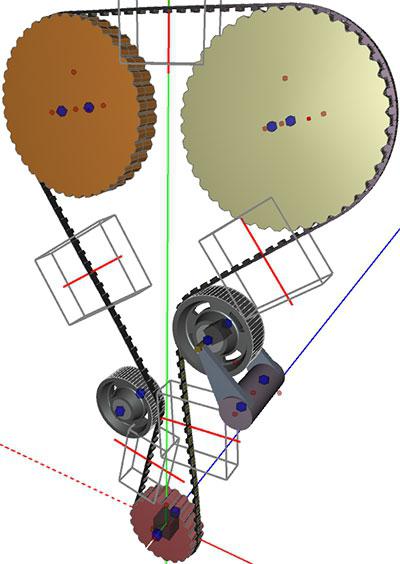

Конические зубчатые колеса (шестерни):

Конические зубчатые колеса используются в передачах, где оси валов пересекаются либо перекрещиваются. Данный тип колес так же широко применяется в машиностроении. Конические зубчатые колеса позволяют решать многие конструкторские задачи, часто встречающиеся в разработке сложных механизмов.

Рис. 2. Конические зубчатые колеса

Различают множество видов конических зубчатых колес.

Колесо с прямыми зубьями. Данная деталь имеет зубья прямой формы, теоретические линии которых проходят через конусную вершину. Данный вид является наиболее простым по технологии изготовления. Прямозубые конические колёса используют при низких окружных скоростях. Передача с такими колесами обеспечивает передаточное отношение до 3.

Колесо с тангенциальными зубьями. Такое колесо имеет прямые зубья, теоретические линии которых расположены касательно к окружности. У данного вида колеса угол спирали различен для различных точек линии зуба. Угол спирали в средней точке зубчатого венца выступает в качестве величины, которая характеризует наклон зубьев.

Колесо с криволинейными зубьями. Такой вид колес имеет ряд преимуществ, среди которых выделяются: мягкий вход, наименьший шум при работе, наибольшая нагрузка и большие окружные скорости. Данный вид передачи встречается среди видов, перечисленных ниже.

Колесо с круговыми зубьями. В данном виде шестерни зубья нарезаны в виде дуги по окружности с определенным углом наклона, который называют углом спирали. Такие шестерни мягко входят в зацепление, вследствие чего издают минимум шума. Они отличаются большей прочностью и допустимостью больших отклонений при установке.

Колесо с нулевым углом наклона зубьев. Такое изделие представляет собой колесо с круговыми зубьями, угол наклона зубьев которого в одной из точек делительной средней линии зуба равняется нулю. Колеса с нулевым наклоном зубьев еще называют «Зерол». Данный вид колес в своей работе дает минимальные осевые нагрузки и широко применяется в передачах с большими скоростями, в том числе в авиастроении, поскольку скорость у них может достигать более 7 метров в секунду. Колеса с нулевым наклоном зубьев могут заменять передачи, в которых были установлены прямозубые шестерни.

Колесо с эвольвентной линией зубьев. В данном типе шестерни при развертке конической основы зубья будут иметь тип эвольвенты основной окружности. Передача зубьев дает непрерывный крутящий переход, который исключает возможность проскальзывания.

Колесо с прямыми зубьями кругового профиля. Данный вид колес имеет профиль зубьев приблизительно круглой формы, у которых поверхность боковин выполнена огибанием рабочей части инструмента, и совершает движение в плоскости по кругу оси инструмента, а также производит поступательное движение мимо зубьев данного типа колеса. Колеса с прямыми зубьями кругового профиля также называют колесом Ривасайкл.

Колесо с круговыми зубьями, образованными сферой. Данное колесо имеет форму зуба, образованную при помощи зацепления на станке поверхностью сферической формы. Колесо также отличается повышенной бесшумностью, плавностью хода и более высокой окружной скоростью.

Плоское колесо. У данного вида колес угол делительного конуса является 90 градусов.

Примечание: Фото https://www.pexels.com, https://pixabay.com

карта сайта

Коэффициент востребованности

883

Передаточное число — главная передача

Затем по зависимостям, установленным в теории автомобиля, определяют передаточные числа главной передачи и коробки передач, а также число передач.

Этими параметрами являются характеристика, рабочий объем и оборотность двигателя; передаточные числа главной передачи, коробки передач и демультипликатора.

Разные передаточные числа ступичных редукторов передних и задних колес в сочетании с передаточными числами главных передач переднего и заднего мостов обеспечивают одинаковые окружные скорости передних и задних колес, что необходимо для нормальной работы ходовой части тягача.

Повышение динамического фактора может быть достигнуто путем повышения крутящего момента двигателя или увеличения передаточного числа главной передачи. Улучшение динамичности грузовых автомобилей достигается за счет уменьшения их собственного веса, а легковых автомобилей — также и путем придания им обтекаемой формы.

Специально построенные газогенераторные автомобили ( заводского производства) отличаются некоторыми особенностями двигателя, увеличенным передаточным числом главной передачи и изменениями кузова и кабины в связи с размещением газогенераторной установки. Кроме того, на них устанавливаются специальные контрольные приборы и приспособления.

Мт — крутящий момент мотора, гк — передаточное число коробки передач, г — передаточное число главной передачи и — ij — кпд трансмиссии.

Тяговые качества грузовых автомобилей при постоянной работе с прицепами могут быть повышены за счет увеличения передаточного числа главной передачи при соответственном снижении их максимальной скорости.

Число оборотов привода спидометра, отнесенное к пути, пройденному автомобилем, обусловливается действительным радиусом качения шины, передаточным числом главной передачи автомобиля и передаточным числом привода вала спидометра.

Выбор числа оборотов того или иного подшипника зависит от средней эксплоатационной скорости автомобиля, от радиуса качения колес и от соответствующих передаточных чисел главной передачи и коробки передач.

Для того чтобы лучше приспособить грузовой автомобиль к заданным условиям эксплоатации, одно и то же шасси снабжается шинами либо стандартного, либо повышенного размера, с различным рисунком протектора, а передаточное число главной передачи соответственно подбирается. Самое короткобазное шасси данной модели используется не только для установки кузова-самосвала, предназначенного для перевозки компактных грузов, но применяется также и под тягач для седельного полуприцепа. Самое длиннобазное шасси снабжается обычно кузовом с решетчатыми бортами для перевозки емких грузов.

Исходными данными для предварительного выбора основных размеров и параметров зубчатых колес главных передач являются максимальное значение крутящего момента на ведущем зубчатом колесе главной передачи ( по двигателю или сцеплению ведущих колес), передаточное число главной передачи и0, а также ограничения по дорожному просвету.

Главная передача служит для передачи крутящего момента от карданного вала к полуосям ведущих колес под углом 90 и для повышения величины крутящего момента. Передаточное число главной передачи ( для легковых автомобилей 4 — 5, для грузовых 6 — 7) подбирается из расчета получения достаточной величины тягового усилия.

Автомобиль-самосвал МАЗ-205 изготовлен на базе автомобиля МАЗ-200 ( ЯАЗ-200) и отличается от него укороченной на 720 мм базой и укороченными вследствие этого карданными валами. Передаточное число главной передачи увеличено до 9 0 для улучшения тяговых качеств автомобиля при работе его в тяжелых дорожных условиях. Пневматический привод тормозов автомобиля несколько изменен, так как самосвал МАЗ-205 не предназначен для работы с прицепами.

Главная передача предназначена для увеличения крутящего момента, подводимого к ведущим колесам. Передаточное число главной передачи зависит в основном от мощности и быстроходности двигателя, назначения и общей массы автомобиля. Главные передачи могут быть с коническими, гипоидными или червячными шестернями.

Данные по автомобилю Москвич соответствуют передаточным числам коробки передач первой модели. Победа соответствуют передаточному числу главной передачи / 0 5 125 и передаточным числам коробки передач первой модели.

Что делать?

Уважаемый Исполнитель аванпроекта!

Уважаемые руководители и специалисты ГК «РОСТЕХ», ГК «РОСАТОМ», ГК «РОСКОСМОС», АО «ОДК», АО «ОСК», ПАО «ОАК»!

Уважаемые потенциальные потребители новых российских разработок, выполненных под руководством Фонда перспективных исследований России!

Предлагаю выполнить все рекомендации Комиссии и генерального директора Фонда, сформулированные в Акте.

А именно:

- Коллективно через наш ВЕБИНАРознакомимся с результатами сравнительных испытаний ЭЦ-зацепления передачи Становского в сравнении с другими широко применяемыми в машиностроении (а не только с одной, случайно выбранной передачей, изготовленной ООО «Зарем»).

- После ознакомления, обсудить и дать рекомендации о перспективности массового применения ЭЦ-зацепления передач, как в машиностроительных отраслях, так и в оборонных.

В процессе знакомства и обсуждения, считаем, следует учесть еще одно существенное обстоятельство.

Предприятия «Технология маркет» и «Механика-Р» активно взаимодействуют с голландской фирмой BEST PROPULSION BV и немецкой компанией SEW-EURODRIVE . Весьма вероятно, что точно такие же разработки В. Становского выполняются не только для России, но и для зарубежных фирм-стан НАТО.

И если это действительно так, то о каком превосходстве российской оборонной техники на ЭЦ-зацеплении можно говорить?

Хотя, и здесь есть некий резон. Если в ходе нашей дискуссии с широким участием редукторных специалистов России и дополнительных испытаний, мы сможем определить, что ЭЦ-зацепление не обеспечивает на практике существенных эксплуатационных превосходств, то в этом случае В. Становский, сможет выполнить другую, важнейшую для России и россиян миссию. А именно — внедрить повсеместно в странах НАТО ЭЦ-зацепление, вместо применяемых там высокоточных и высокотвердых модифицированных эвольвентных передач. И тем самым создать хроническое отставание предприятий стран НАТО от редукторной России.

А, отечественные компании, тем временем, тщательно изучив все современные зарубежные зубчатые технологии и конструкции, как того требует ГОСТ по вопросам разработки и постановки на производство оборонной техники, достигнут абсолютного редукторного лидерства на земле, на море, под водой и в космосе.

Диалоги и просветительская работа НТЦ «Редуктор»

Одним из принципов, которым руководствуется НТЦ «Редуктор» в своей научной и практической деятельности, является диалог и просветительская работа с заказчиками. Целью является достижение у компаний-клиентов наивысших эксплуатационных и финансовых результатов при применении изделий и услуг от НТЦ «Редуктор».

Эти диалоги и просветительская работа реализуются нами разными способами:

- через статьи, публикуемые в научно-технических журналах;

- через сайт предприятия;

- через обсуждения в ходе выполнения заказов и др.

Наиболее продуктивными оказались дискуссии и наша просветительская работа через журнал «РЕДУКТОРЫ и ПРИВОДЫ», ранее издаваемый НТЦ «Редуктор». Итоги этой работы впечатляющие. Результатом острой дискуссии, организованной усилиями НТЦ «Редуктор» в 2005-2007 годах в журнале «РЕДУКТОРЫ и ПРИВОДЫ», стал отказ большинства предприятий промышленной России от производства и применения неконкурентных редукторов с передачами Новикова. С последующей их заменой редукторами с твердыми точно шлифованными эвольвентными передачами.

Одиннадцать лет, прошедших после завершения дискуссии, более чем убедительно показали, что прогрессивная редукторная Россия освободилась от устаревших научных догм Новикова и его учеников: Короткина, Яковлева и других. И, тем самым, сократила прежнее полувековое технологическое отставание от ведущих зарубежных редукторных фирм из Швейцарии, Германии, Японии и др.

Убедительным практическим доказательством является то, что редукторное предприятие «ЗАРЕМ» из Майкопа, ранее в советские годы построенное специально для производства редукторов с передачами Новикова, в последние годы решительно изменило свой прежний конструкторский и технологический курс. Производственные мощности оснащены современными высокоточными зарубежными зубошлифовальными станками. Вместо передач Новикова производят высокоточные и высокомощные эвольвентные зубчатые передачи и редукторы, ни в чем не уступающие по эксплуатационным свойствам, надежности и долговечности эвольвентным зубчатым передачам и редукторам ведущих зарубежных производителей.

В целом, это означает, что благодаря дискуссии и просветительской работе нашей компании редукторная практика России, отбросив разработки и рекомендации отсталой российской науки, после 50 летнего отставания встала на путь конкурентоспособного производства зубчатых передач и редукторов и теперь в состоянии противостоять зарубежной редукторной экспансии и вытеснять редукторную продукцию импортного производства.

Виды передачи движения

Двигатель, генерирующий энергию, и конечный агрегат, ее потребляющий, часто отличаются по таким характеристикам, как скорость вращения, мощность, угол приложения усилия. Кроме того, один источник вращательной энергии может служить для приведения в действие сразу нескольких различных узлов или агрегатов. Чтобы обеспечить доставку крутящего момента в таких условиях, необходимы промежуточные модули, которые бы передавали это усилие с минимальными потерями.

Если в результате такой раздачи или преобразования обороты ведущего вала становятся больше, чем у ведомого, то принято говорить о понижающей передаче. В этом случае потеря скорости компенсируется увеличением нагрузки на ведомой оси и приростом мощности потребляющего узла. В случае, когда в конечном итоге наблюдается увеличение количества оборотов, такая передача будет повышающей. Соответственно, это будет сопровождаться снижением усилия на ведомом валу.

Применение зубчатых передач

Области применения зубчатых передач весьма обширны. Сегодня подобные механизмы применяются в различных отраслях промышленности. Проведенные исследования указывают на то, что в год изготавливается несколько миллионов экземпляров подобных изделий. Рассматривая применение и назначение отметим нижеприведенные моменты:

- Цилиндрическая передача используется для повышения или понижения передаваемого усилия. Примером их применения можно назвать двигатели внутреннего сгорания или коробки передач, буровые и металлургические установки, оборудование горнодобывающей промышленности.

- Конические передачи применяют намного реже. Это прежде всего связано с тем, что они довольно сложны в производстве. Область применения – сложная механическая передача с переменными углами и изменением нагрузки. Примером можно назвать ведущие мосты транспортных средств, а также конвейеры и другие устройства, применяемые в агропромышленном комплексе.

Область применения зависит от конструктивных особенностей механизма, а также типа применяемого материала при производстве.

На момент работы слышен монотонный умеренный шум. Если появляются посторонние звуки, то это может указывать на появление существенных проблем, к примеру, сильного износа поверхности. Техническое обслуживание проводится следующим образом:

Визуальный осмотр требуется для того, чтобы исключить вероятность наличия трещин или сколов на поверхности.

Особое внимание уделяется тому, чтобы при работе колеса правильно зацеплялись. Слишком большой зазор может привести к сильному износу и другим проблемам, так как нагрузка распределяется неравномерно

Изменение зазора проводится путем регулировки положения вала и подшипников.

На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода.

Для определения правильности хода на зубья наносятся отметки при помощи специальной краски. До момента их полного засыхания валы проворачивают несколько раз. Форма отпечатка определяет то, насколько правильно соединение.

После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники.

На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Периодическое обслуживание позволяет существенно увеличить эксплуатационный срок устройства

На момент осмотра устройства уделяется внимание также состоянию вала, подшипников и других элементов, которые обеспечивают стабильную и надежную работу. К примеру, незначительный изгиб вала становится причиной повышенного износа определенной части колеса

В самых сложных случаях происходит его обрыв.