Гидравлическая система вс

Содержание:

- Содержание

- Условные обозначения на гидравлических схемах, принятые в СССР

- Расчет диаметра труб системы отопления

- Регулирование гидроцилиндров экскаватора

- Компоненты гидравлической системы

- Как выполняется ремонт

- Типы гидравлических насосов

- Что такое гидрострелка и где её устанавливают

- Пластинчатые

- Пример гидравлической схемы шлифовального станка

- Неисправности гидросистемы экскаватора

- Принцип действия

- Рабочая жидкость

- Состав гидропривода на примере силовой головки агрегатного станка

Содержание

ВВЕДЕНИЕ

Лекция

1. ОБЩАЯ ХАРАКТЕРИСТИКА ГИДРОПРИВОДА

1.1.

Структурная схема гидропривода

1.2.

Классификация и принцип работы

гидроприводов

1.3.

Преимущества и недостатки гидропривода

Лекция

2. РАБОЧИЕ ЖИДКОСТИ ДЛЯ ГИДРОСИСТЕМ.

ГИДРАВЛИЧЕСКИЕ ЛИНИИ

2.1.

Характеристика рабочих жидкостей

2.2.

Выбор и эксплуатация рабочих жидкостей

2.3.

Гидравлические линии

2.4.

Соединения

2.5.

Расчет гидролиний

Лекция

3. НАСОСЫ И ГИДРОМОТОРЫ

3.1.

Некоторые термины и определения

3.2.

Гидравлические машины шестеренного

типа

3.3.

Пластинчатые насосы и гидромоторы

3.4.

Радиально-поршневые насосы и гидромоторы

3.5.

Аксиально-поршневые насосы и гидромоторы

Лекция

4. ГИДРОЦИЛИНДРЫ

4.1.

Механизмы с гибкими разделителями

4.2.

Классификация гидроцилиндров

4.3.

Гидроцилиндры прямолинейного действия

4.4.

Расчет гидроцилиндров

4.5.

Поворотные гидроцилиндры

Лекция

5. ГИДРОРАСПРЕДЕЛИТЕЛИ

5.1.

Общие сведения

5.2.

Золотниковые гидрораспределители

5.3.

Крановые гидрораспределители

5.4.

Клапанные гидрораспределители

Лекция

6. РЕГУЛИРУЮЩАЯ И НАПРАВЛЯЮЩАЯ

ГИДРОАППАРАТУРА

6.1.

Общие сведения о гидроаппаратуре

6.2.

Напорные гидроклапаны

6.3.

Редукционный клапан

6.4.

Обратные гидроклапаны

6.5.

Ограничители расхода

6.6.

Делители (сумматоры) потока

6.7.

Дроссели и регуляторы расхода

Лекция

7. ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА ГИДРОСИСТЕМ

7.1.

Гидробаки и теплообменники

7.2.

Фильтры

7.3.

Уплотнительные устройства

7.4.

Гидравлические аккумуляторы

7.5.

Гидрозамки

7.6.

Гидравлические реле давления и времени

7.7.

Средства измерения

Лекция

8. ГИДРАВЛИЧЕСКИЕ СЛЕДЯЩИЕ ПРИВОДЫ

(ГИДРОУСИЛИТЕЛИ)

8.1.

Общие сведения

8.2.

Классификация гидроусилителей

8.3.

Гидроусилитель золотникового типа

8.4.

Гидроусилитель с соплом и заслонкой

8.5.

Гидроусилитель со струйной трубкой

8.6.

Двухкаскадные усилители

Лекция

9. СИСТЕМЫ РАЗГРУЗКИ НАСОСОВ И РЕГУЛИРОВАНИЯ

ГИДРОДВИГАТЕЛЕЙ

9.1.

Способы разгрузки насосов от давления

9.2.

Дроссельное регулирование

9.3.

Объемное регулирование

9.4.

Комбинированное регулирование

9.5.

Сравнение способов регулирования

Лекция

10. СХЕМЫ ТИПОВЫХ ГИДРОСИСТЕМ

10.1.

Гидросистемы с регулируемым насосом и

дросселем

10.2.

Гидросистемы с двухступенчатым усилением

10.3.

Гидросистемы непрерывного (колебательного)

движения

10.4.

Электрогидравлические системы с

регулируемым насосом

10.5.

Гидросистемы с двумя спаренными насосами

10.6.

Питание одним насосом двух и несколько

гидродвигателей

Лекция

11. ПНЕВМАТИЧЕСКИЙ ПРИВОД

11.1.

Общие сведения о применении газов в

технике

11.2.

Особенности пневматического привода,

достоинства и недостатки

11.3.

Течение воздуха

11.4.

Исполнительные пневматические устройства

Лекция

12. МОНТАЖ И ЭКСПЛУАТАЦИЯ ОБЪЕМНЫХ

ГИДРОПРИВОДОВ

12.1.

Монтаж объемных гидроприводов

12.2.

Эксплуатация объемных гидроприводов

в условиях низких температур

12.3.

Основные неполадки в гидросистемах и

способы их устранения

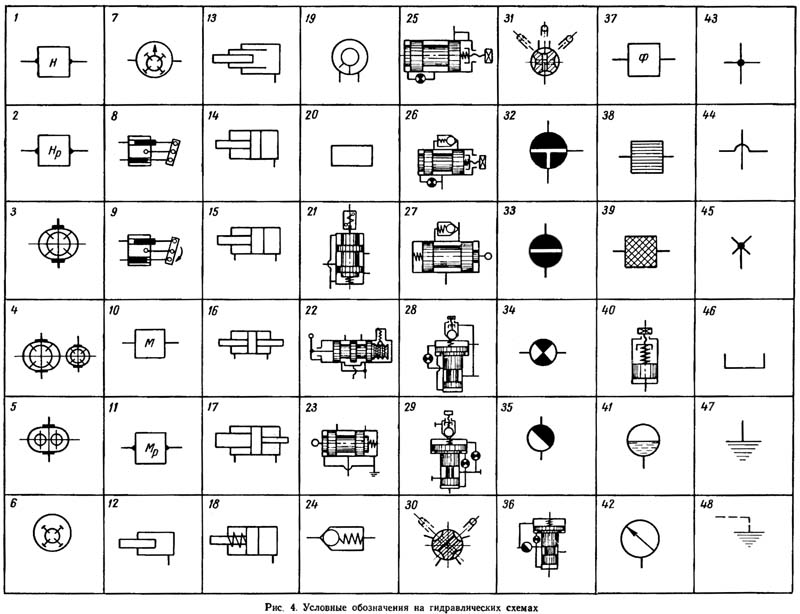

Условные обозначения на гидравлических схемах, принятые в СССР

Способ изображения магистралей в гидросистемах станков нестандартизирован — Наиболее удобным представляется следующий способ, принятый многими организациями и применяемый в технической литературе:

- магистрали, соединяющие различные аппараты, — толстыми сплошными линиями;

- магистрали, выполненные внутри аппаратов, — тонкими сплошными линиями;

- дренажные магистрали — тонкими штриховыми линиями — Условные обозначения аппаратов вычерчиваются контурными сплошными линиями нормальной толщины — Места соединения магистралей обозначаются чертой и точкой (поз — 43, рис — 4); пересечения без соединений следует выделять знаком обвода (поз — 44, рис — 4).

На рис — 4 приведены основные условные обозначения на гидравлических схемах, принятые в СССР:

Обозначения гидравлических схем

- общее обозначение нерегулируемого насоса без указания вида и типа;

- общее обозначение регулируемого насоса без указания вида и типа;

- насос лопастной (роторно-пластинчатый) двойного действия нерегулируемый типов Г12-2, Г14-2;

- насосы лопастные (роторно-пластинчатые) сдвоенные с различной производительностью;

- насос шестеренный нерегулируемый типа Г11-1;

- насос радиально-поршневой нерегулируемый;

- насос радиально-поршневой регулируемый типа ППР, НПМ, НПЧМ, НПД и НПС;

- насос и гидродвигатель аксиально-поршневые (с наклонной шайбой) нерегулируемые;

- насос и гидродвигатель аксиально-поршневые (с наклонной шайбой) регулируемые типов 11Д и 11P;

- общее обозначение нерегулируемого гидродвигателя без указания типа;

- общее обозначение регулируемого гидродвигателя без указания типа;

- гидроцилиндр плунжерный;

- гидроцилиндр телескопический;

- гидроцилиндр одностороннего действия;

- гидроцилиндр двустороннего действия;

- гидроцилиндр с двусторонним штоком;

- гидроцилиндр с дифференциальным штоком;

- гидроцилиндр одностороннего действия с возвратом поршня со штоком пружиной;

- серводвигатель (моментный гидроцилиндр);

- аппарат (основной символ);

- золотник типов Г73-2, БГ73-5 с управлением от электромагнита;

- золотник с ручным управлением типа Г74-1;

- золотник с управлениями от кулачка типа Г74-2;

- клапан обратный типа Г51-2;

- напорный золотник типа Г54-1;

- напорный золотник типа Г66-2 с обратным клапаном;

- двухходовой золотник тина Г74-3 с обратным клапаном;

- клапан предохранительный типа Г52-1 с переливным золотником;

- клапан редукционный типа Г57-1 с регулятором;

- кран четырехходовой, типа Г71-21;

- кран четырехходовой трехпозиционный типа 2Г71-21;

- кран трехходовой (трехканальный);

- кран двухходовой (проходной);

- демпфер (нерегулируемое сопротивление);

- дроссель (нерегулируемое сопротивление) типов Г77-1, Г77-3;

- дроссель с регулятором типов Г55-2, Г55-3;

- общее обозначение фильтра;

- фильтр пластинчатый;

- фильтр сетчатый;

- реле давления;

- гидроаккумулятор пневматический;

- манометр;

- соединение труб;

- пересечения труб без соединения;

- заглушка в трубопроводе;

- резервуар (бак);

- слив;

- дренаж.

Расчет диаметра труб системы отопления

Данный расчет производится на основании ряда параметров. Сначала необходимо определить тепловую мощность системы обогрева, потом рассчитать с какой скоростью теплоноситель — горячая вода или другой вид теплоносителя — будет двигаться по трубам. Это поможет максимально точно произвести расчеты и избежать неточностей.

Расчет мощности отопительной системы

Вычисление производятся по формуле. Чтобы высчитать мощность системы обогрева нужно объем обогреваемого помещения умножить на коэффициент теплопотери и на разницу между зимней температурой внутри помещения и за его пределами и затем разделить полученное значение на 860.

Если постройка имеет стандартные параметры, то производить расчет можно в усредненном порядке.

Для определения результирующей температуры необходимо среднюю внешнюю температуру в зимнее время года и внутреннюю не меньше чем это регламентировано санитарными требованиями.

Скорость теплоносителя в системе

По нормативам скорость движения теплоносителя по трубам отопления должна превышать показатель 0,2 метра в секунду. Это требование обусловлено тем, что при более низкой скорости движения из жидкости выделяется воздух, что приводит к воздушным пробкам, которые могут нарушить работу всей системы обогрева.

Верхний уровень скорости не должен превышать 1,5 метра в секунду, поскольку это может привести к шуму в системе.

В целом желательно соблюдать средний барьер скорости, чтобы увеличить циркуляцию и тем самым повысить продуктивность системы. Чаще всего, чтобы добиться этого применяются специальные насосы.

Расчет диаметра трубы системы обогрева

замена всей системы трубопровода.

Расчет диаметра трубы производится с помощью специальной формулы.Она включает в себя:

- искомый диаметр

- тепловую мощность системы

- скорость движения теплоносителя

- разницу между температурой в подаче и обратке отопительной системы.

Эту разницу температур необходимо выбрать исходя из нормативов на вход(не меньше чем 95 градусов) и на обратку (как правило, это 65−70 градусов). Исходя из этого, разница температур обычно принимается как 20 градусов.

Регулирование гидроцилиндров экскаватора

Регулирование гидроцилиндров надо проводить каждый раз, когда оператор меняет рабочее навесное оборудование, которое представлено такими видами:

- рычажно-шарнирное;

- телескопическое.

Чтобы удерживать рычажно-шарнирное устройство, применяют гидравлические цилиндры, позволяющие менять угол наклона стрелы, передвигать ковш. Телескопическое оборудование работает по принципу выдвижения или втягивания стрелы.

На машинах рычажно-шарнирного типа применяются ковши обратной и прямой лопаты, грейферный захват, погрузчик, на который можно поставить ковш требуемой емкости.

Среди особенностей рычажно-шарнирного оборудования отмечают:

- Объем ковша 0,5-4 м³, что помогает проводить земляные работы разного уровня сложности.

- Отлично помогают при монтаже, планировании или погрузке.

- Созданы на основе специальных конструктивных схем, обладающих унифицированными агрегатами и узлами.

- Передвигаются на гусеничном ходу или же пневмоколесах.

- На поворотной платформе находится силовая установка, гидропривод, кабина водителя и навесное оборудование.

- Навесное оборудование запускается при помощи силовых гидроцилиндров, поворот платформы и движение агрегата выполняется под управлением гидромоторов.

Компоненты гидравлической системы

Основные компоненты

Гидравлическая система состоит из многих частей. Основными деталями являются насос и привод. Насос подаёт масло, преобразуя механическую энергию в энергию давления и кинетическую энергию. Привод является частью системы, которая преобразует гидравлическую энергию обратно в механическую энергию для выполнения работы. Другие детали, кроме насоса и привода, необходимы для полной работы гидравлической системы.

Бак: хранение масла

Клапаны: контроль за направлением и величиной потока или ограничение давления

Линии трубопровода: соединение деталей системы

Давайте посмотрим на две простые гидравлические системы.

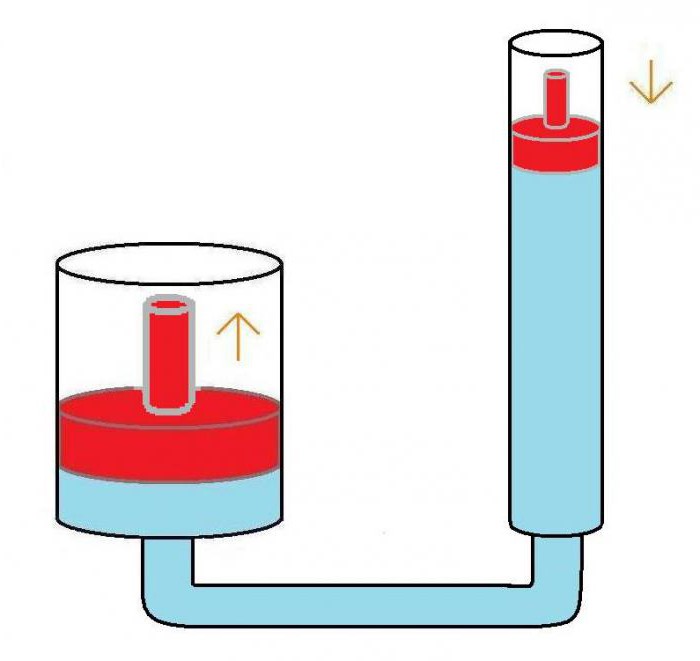

Пример 1, гидравлический домкрат

Что вы видите на рисунке, называется гидравлический домкрат. Когда вы прилагаете усилие к рычагу, ручной насос подаёт масло в цилиндр. Давление этого масла давит на поршень и поднимает груз. Гидравлический домкрат во многом напоминает гидравлический рычаг Паскаля. Здесь добавлен гидравлический бак. Обратный клапан установлен, чтобы держать масло в баке и цилиндре между ходом поршня.

На верхнем рисунке, давление удерживается, обратный клапан закрыт. Когда ручка насоса тянется вверх, впускной обратный клапан открывается и масло попадает из бака в камеру насоса.

Дальше ручка насоса двигается вниз. Давление масла закрывает впускной обратный клапан, но открывает выпускной обратный клапан. При этом, масло поступает в цилиндр и давит на поршень снизу вверх.

Нижний рисунок показывает открытый запорный клапан для соединения бака и цилиндра, позволяя маслу перетекать в бак, при этом поршень движется вниз.

Пример 2, работа гидравлического цилиндра

1. Во первых, имеется гидравлический бак, заполненный маслом и подсоединённый к насосу.

2. Далее, насос необходим для создания потока, но насос не всасывает масло из бака. Масло попадает в насос под действием силы тяжести.

3. Насос работает и качает масло

Важно понять, что насос перемещает только объём. Объём устанавливает скорость гидравлического действия

Давление создаётся нагрузкой и не создаётся насосом.

4. Шланг от насоса соединён с распределительным клапаном. Масло поступает из насоса к клапану. Работа данного клапана заключается в направлении потока или к цилиндру, или в бак.

5. Следующим шагом является цилиндр, который выполняет фактическую работу. Два шланга от распределительного клапана соединены с цилиндром.

6. Масло из насоса направляется в нижнюю полость поршня через распределительный клапан. Нагрузка вызывает сопротивление потоку, которое в свою очередь создаёт давление.

7. Система выглядит законченной, но это не так. Ещё необходима очень важная деталь. Мы должны знать, как защитить все компоненты от повреждения в случае внезапной перегрузки или другого происшествия. Насос продолжает работать и подавать масло в систему, даже если с системой произошло происшествие. Если насос подаёт масло и нет возможности для выхода масла, давление возрастает до тех пор, пока какая либо деталь не сломается. Мы устанавливаем предохранительный клапан, чтобы предотвратить это. Обычно он закрыт, но когда давление достигает установленной величины, предохранительный клапан открывается и масло течёт в бак.

8. Бак, насос, распределительный клапан, цилиндр, шланги соединения и предохранительный клапан являются основой гидравлической системы. Все эти детали необходимы.

Как выполняется ремонт

Поскольку гидравлическая система в машинах и механизмах играет значимую роль, ее обслуживание часто доверяют высококвалифицированным специалистам занимающихся именно этим видом деятельности компаний. Такие фирмы обычно оказывают весь комплекс услуг, связанных с ремонтом спецтехники и гидравлики.

Разумеется, в арсенале этих компаний имеется все необходимое для производства подобных работ оборудование. Ремонт гидравлических систем обычно выполняется на месте. Перед его проведением при этом в большинстве случаев должны быть произведены разного рода диагностические мероприятия. Для этого компании, занимающиеся обслуживанием гидравлики, используют специальные установки. Необходимые для устранения проблем комплектующие сотрудники таких фирм также обычно привозят с собой.

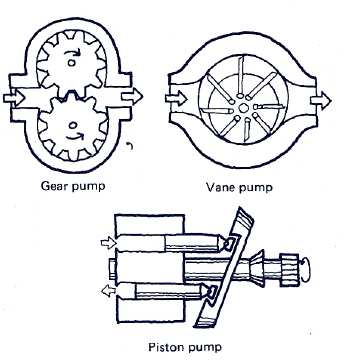

Типы гидравлических насосов

Сегодня на многих машинах установлен один из трёх насосов:

Сегодня на многих машинах установлен один из трёх насосов:

— Поршневой насос

Все насосы работают по роторно-поршневому типу, жидкость приводится в действие вращением детали внутри насоса.

Поршневые насосы делятся на два типа:

— Радиально поршневого типа

Насосы аксиально поршневого типа называются так, потому что поршни насоса расположены параллельно оси насоса.

Насосы радиально поршневого типа называются так, потому что поршни расположены перпендикулярно (радиально) оси насоса. Насосы обоих типов совершают возвратно поступательное движение. Поршни двигаются вперёд и назад и используют роторно поршневое движение.

Рабочий объём гидравлического насоса

Рабочий объём, значит объём масла, которое насос может прокачать или переместить в каждом цилиндре.

Гидравлические насосы разделяются на два типа:

— Фиксированного рабочего объёма

— Изменяемого рабочего объёма

Насосы фиксированного рабочего объёма прокачивают одинаковое количество масла за каждый цикл. Чтобы изменить объём такого насоса необходимо изменить скорость насоса. Нсосы с изменяемым рабочим объёмом могут менять объём масла в зависимости от цикла. Это может быть сделано без изменения скорости. Такие насосы имеют внутренний механизм, который регулирует выходное количество масла. Когда давление в системе падает, объём возрастает, когда давление в системе возрастает, объём уменьшается автоматически.

| Насос фиксированного рабочего объема | Насос изменяемого рабочего объема | |

| Мощность | ||

| Конструкция |

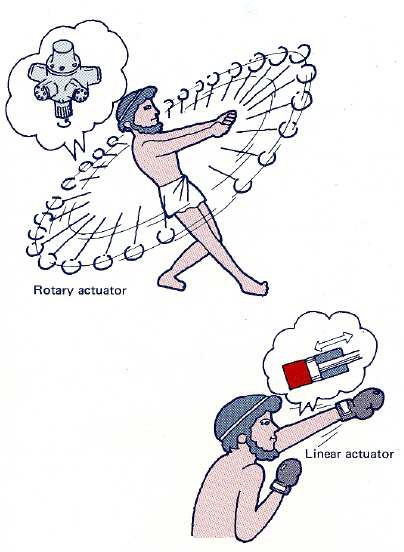

Классификация привода

Что такое привод?

Привод является частью гидравлической системой, которая производит энергию. Привод преобразует гидравлическую энергию в механическую энергию для совершения работы. Различают линейный и роторный приводы. Гидравлический цилиндр является линейным приводом. Усилие гидравлического цилиндра направлено прямолинейно. Гидравлический мотор является роторным приводом. Выходным усилием является крутящий момент и роторное действие.

Привод является частью гидравлической системой, которая производит энергию. Привод преобразует гидравлическую энергию в механическую энергию для совершения работы. Различают линейный и роторный приводы. Гидравлический цилиндр является линейным приводом. Усилие гидравлического цилиндра направлено прямолинейно. Гидравлический мотор является роторным приводом. Выходным усилием является крутящий момент и роторное действие.

Цилиндры однократного действия.

Гидравлическая жидкость может двигаться только в один конец цилиндра. Возврат поршня в первоначальное положение достигается действием силы тяжести.

Цилиндры двойного действия.

Гидравлическая жидкость может перемещаться в оба конца цилиндра, поэтому поршень может двигаться в обоих направлениях.

В обоих типах цилиндров, поршень двигается в цилиндре в направлении, в котором жидкость давит на поршень. Различные типы уплотнения используются в поршнях для предотвращения течи.

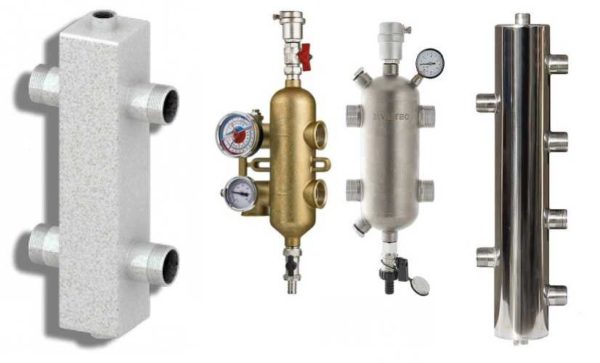

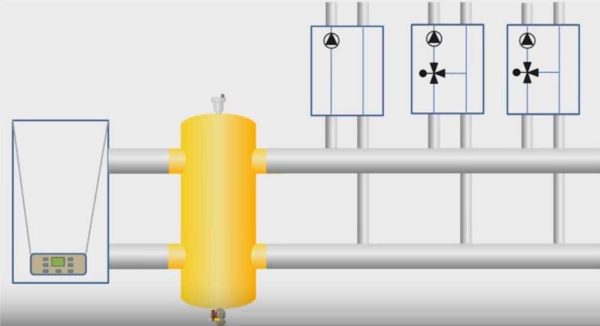

Что такое гидрострелка и где её устанавливают

Правильное название этого устройства — гидравлическая стрелка или гидроразделитель. Представляет собой кусок круглой или квадратной трубы с приваренными патрубками. Внутри, как правило, ничего нет. В некоторых случаях могут стоять две сетки. Одна (вверху) для лучшего «отхождения» воздушных пузырьков, вторая (внизу) для отсева загрязнений.

Примеры гидрострелок промышленного производства

В системе отопления гидрострелка ставится между котлом и потребителями — отопительными контурами. Располагаться может как горизонтально, так и вертикально. Чаще ставят вертикально. При таком расположении в верхней части ставят автоматический воздухоотводчик, внизу — запорный кран. Через кран периодически сливается некоторая часть воды с накопившейся грязью.

Где в системе отопления ставят гидроразделитель

То есть получается, что вертикально поставленный гидроразделитель, одновременно с основными функциями, отводит воздух и дает возможность удалять шлам.

Пластинчатые

В этих гидромашинах пластины, размещенные на роторе, выполняют основную работу. Специальные пружины усиливают их прижим к неподвижному корпусу. Соседние элементы становятся ограничителями объемной камеры, в ней рабочая среда при вращении ротора попадает из полости подачи к полости нагнетания. Присутствие двух и более областей всасывания и стольких же зон входа в систему свойственно конструкциям двукратного или многократного действия.

Достоинства пластинчатых насосов:

- Пониженная пульсация.

- Снижение рабочего шума.

- Пониженные требования к засоренности перемещаемой среды.

- Регулируемый рабочий объем.

Минусы:

- Подшипники ротора сильно нагружены.

- Низкое давление.

- Сложность при уплотнении пластин на торцах.

- Низкая ремонтопригодность.

Пример гидравлической схемы шлифовального станка

Пример гидравлической схемы шлифовального станка

Возможности и преимущества гидропривода

Гидропривод — совокупность устройств (в число которых входит один или несколько объемных гидродвигателей), предназначенных для приведения в движение механизмов и машин посредством рабочей жидкости под давлением. Гидроприводы являются одной из наиболее интенсивно развивающихся подотраслей современного машиностроения . По сравнению с другими известными приводами (в том числе электромеханическими и пневматическими) гидроприводы обладают рядом преимуществ. Рассмотрим основные из них.

- Возможность получения больших сил и мощностей при ограниченных размерах гидродвигателей. Так гидроцилиндр с диаметром поршня 100 мм при давлении 70 МПа, которое может создаваться ручным насосом, развивает силу около 55 т, поэтому с помощью специальных домкратов можно вручную поднимать мосты.

- Высокое быстродействие с обеспечением требуемого качества переходных процессов. Современные гидроприводы, например испытательных стендов, способны отрабатывать заданное воздействие с частотой до нескольких сотен герц.

- Широкий диапазон бесступенчатого регулирования скорости при условии хорошей плавности движения. Например, для гидромоторов диапазон регулирования достигает 1:7000.

- Возможность защиты гидросистемы от перегрузки и точного контроля действующих сил. Сила, развиваемая гидроцилиндром, определяется площадью его поршня и рабочим давлением, значение которого устанавливается путем настройки предохранительного клапана и контролируется манометром. Для гидромотора величина развиваемого вращающего момента пропорциональна рабочему объему (габаритным размерам гидромотора) и действующему давлению рабочей жидкости.

- Получение прямолинейного движения с помощью гидроцилиндра без кинематических преобразований (в электромеханическом приводе обычно требуются редуктор, винтовая или реечная передача и т.п.). Подбором площадей поршневой и штоковой камер удается обеспечить определенное соотношение скоростей прямого и обратного ходов. Немаловажным обстоятельством является идеальная защита гидроцилиндров от попадания внешних загрязнителей, что позволяет успешно эксплуатировать гидроприводы, например, в шахтном оборудовании, экскаваторах и других машинах, работающих в условиях повышенной загрязненности окружающей среды, а в ряде случаев и под водой.

- Обширная номенклатура механизмов управления, начиная от ручного и кончая прямым управлением от персонального компьютера, позволяет оптимальным образом использовать гидроприводы для автоматизации производственных процессов в различных отраслях техники, успешно сочетая исключительные силовые и динамические качества гидравлики с постоянно расширяющимися возможностями микроэлектроники и комплексных систем регулирования.

- Широкие возможности аккумулирования и рекуперации энергии создают хорошую основу для разработки современных энергоэффективных гидравлических приводных механизмов.

- Компоновка гидроприводов главным образом из унифицированных изделий, серийно выпускаемых специализированными заводами, обеспечивает снижение стоимости изготовления, повышение качества и надежности, удобство размещения на машине большого числа компактных гидродвигателей (гидроцилиндров или гидромоторов) с питанием от одного или нескольких насосов, открывает широкие возможности для ремонта и модернизации.

Аврутин Справочник по гидроприводам металлорежущих станков, 1965

Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков, 1979

Лещенко В.А. Гидравлические следящие приводы станков с программным управлением, 1975

Свешников В.К Станочные гидроприводы: справочник, 6-е изд. перераб. и доп. 2015

Смирнов Ю.А. Неисправности гидроприводов станков, 1980

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

Неисправности гидросистемы экскаватора

Устройство гидравлического экскаватора сложное и крайне надежное, однако возможны разного рода поломки и неисправности. Серьезный выход из строя сможет диагностировать и исправить только компетентный сотрудник специализированной СТО, простейшие поломки сможет определить оператор, используя свои органы чувств. К наиболее частым проблемам, которые могут иметь место при эксплуатации спецтехники, относится следующее:

- подтекание в местах соединения жидкой среды – возможно, износились уплотняющие элементы, слабо затянута резьба соединителей;

- слишком шумная работа помпы – вероятна кавитация, несоосность, износ муфт и редукторов;

- вспенивание гидрожидкости в маслобаке – может, ее уровень меньше минимума или на всасывающем участке подсасывается воздух;

- шум при включении клапанной аппаратуры – возможно, произошла разрегулировка, засорение, поломка и износ элементов;

- малая скорость выполнения операций, недостаточное усилие рабочих элементов – вероятно, что имеют место большие утечки жидкой среды, сниженная подача помпы, сбитые настройки клапана предохранения;

- перегрев компонентов гидравлики – насоса, цилиндров, мотора, распределителей, рабочей жидкости – может возникать из-за недостаточного количества масла в системе, засорения фильтров, сапуна, неисправностей и изнашивания агрегатов.

Соответствие параметров работы гидравлической системы экскаватора заводским нормам – залог нормального функционирования машины и ее длительного срока службы. Поэтому перед поиском поломки стоит проверить и измерить значение следующих характеристик:

- давления жидкости на входной линии помпы;

- температуры рабочего масла и ключевых узлов гидравлики;

- состояние рабочей жидкости (загрязненность) и ее количество;

- уровень шума, наличие стуков.

Для обнаружения многих поломок в гидравлике экскаваторной техники требуется специальный инструмент: термопара, самописец, измеритель шума, преобразователь давления, счетчик частиц, термометр либо температурный датчик, секундомер, градуированный сосуд. Гораздо проще и эффективнее самостоятельного поиска неисправностей будет обращение в сертифицированную СТО. А если экскаватор и его гидросистема находится на гарантии, то самодеятельность и вовсе нежелательна.

Это интересно: Обзор технических характеристик грейферных экскаваторов

Принцип действия

Работает любая гидравлическая система по принципу обычного жидкостного рычага. Подаваемая внутрь такого узла рабочая среда (в большинстве случаев масло) создает одинаковое давление во всех его точках. Это означает то, что, приложив малое усилие на маленькой площади, можно выдержать значительную нагрузку на большой.

Далее рассмотрим принцип действия подобного устройства на примере такого узла, как гидравлическая тормозная система автомобиля. Конструкция последней довольно-таки проста. Схема ее включает в себя несколько цилиндров (главный тормозной, заполненный жидкостью, и вспомогательные). Все эти элементы соединены друг с другом трубками. При нажатии водителем на педаль поршень в главном цилиндре приходит в движение. В результате жидкость начинает перемещаться по трубкам и попадает в расположенные рядом с колесами вспомогательные цилиндры. После этого и срабатывает торможение.

Рабочая жидкость

В гидроприводе

рабочая жидкость выполняет важную роль,

является одновременно носителем энергии

и смазкой. При этом она подвергается

воздействию переменных давлений,

скоростей и температур. Так, в гидроприводе

сельскохозяйственных машин перепад

давлений бывает до 25 МПа, скорость

движения жидкости в отдельных элементах

гидропривода достигается 80 м/с, обычный

интервал температур составляет до 80

°С.

В

процессе эксплуатации рабочая жидкость

изменяет свои физико-химические свойства,

что ухудшает работу гидропривода и

поэтому жидкость приходится периодически

заменять. Продлить срок ее службы можно

применением специальных присадок,

ограничением температуры да 60…70 °С,

защитной системой от попадания извне

воды, воздуха, загрязнений и надлежащей

фильтрацией.

При

выборе рабочей жидкости следует

руководствоваться: диапазоном температур

окружающей среды и максимально возможной

температурой в установившемся режиме

работы; давлением рабочей жидкости, в

гидроприводе; допустимой степенью

загрязненности жидкости в условиях

эксплуатации; допустимой длительностью

эксплуатации; стоимостью рабочей

жидкости.

Для обеспечения

нормальной работы гидропривода рабочая

жидкость должна удовлетворять следующим

требованиям: быть чистой, то есть не

содержать механических примесей и

влаги; возможно меньше выделять паров

и газов; обладать антикоррозийностью,

химической стойкостью, хорошей

смазывающейся способностью и не вызывать

смолообразования; не быть склонной к

пенообразованию и в ряде случаев быть

негорючей; иметь минимальное изменение

вязкости в пределах рабочих температур

и не оказывать вредного воздействия на

здоровье обслуживающего персонала.

В

значительной мере этим требованиям

отвечают минеральные масла, основные

характеристики которых приведены в

приложении 1.

Для объемного

гидропривода трансмиссий сельскохозяйственных

машин обычно применяют ЭШ, И–20А, И–30А

индустриальные масла или масло М-10Г.

В гидродинамических

передачах, где скорости циркуляции

жидкости большие, стремятся применять

маловязкие жидкости. В частности, в

гидромуфтах применяют индустриальное

масло И–12А или негорючие водные эмульсии,

представляющие собой смесь воды со

специальными присадками (1,5…7 % присадок,

остальное — вода).

Параметры рабочих

жидкостей изменяются в широких пределах

в зависимости от температуры, давления,

газовоздушной составляющей и тому

подобное, что отрицательно влияет на

работу гидропривода.

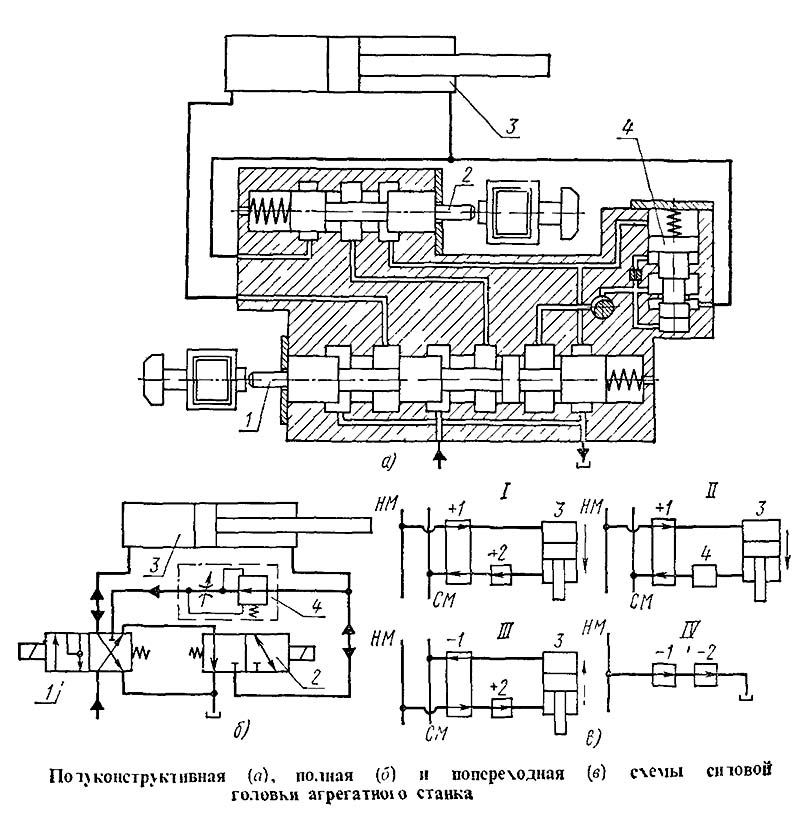

Состав гидропривода на примере силовой головки агрегатного станка

Гидравлическая система силовой головки агрегатного станка

В зависимости от способа изображения механизмов и аппаратуры на принципиальных схемах они могут быть полуконструктивные, полные и попереходные.

Гидравлическая система любого варианта имеет, по крайней мере, две основные магистрали — напорную и сливную. К ним подсоединяются трассы целевого назначения, которые связывают с магистралями гидродвигатели того или иного действия. Различают трассы: исходные, свободного движения, точного перемещения, нерегулируемых перемещений, управления и блокирования.

На рис. 244 показаны полуконструктивная, полная и попереходная схемы силовой головки агрегатного станка, осуществляющей за цикл работы три перехода: быстрый подвод, рабочий ход и быстрый отвод. На полуконструктивной схеме (рис. 244, а) при переходе «Быстрый подвод» оба золотника смещены толкающими электромагнитами: основной золотник 1 вправо, а золотник 2 ускоренных ходов влево. При таком их положении масло от насоса через первую слева шейку золотника 1 поступает во внештоковую полость цилиндра 5, а из противоположной полости того же цилиндра через шейку золотника 2 и вторую шейку золотника 1 направляется в бак.

При переходе «Рабочий ход» электромагнит золотника 2 отключается, что заставляет масло из штоковой полости цилиндра 3 проходить на слив через регулятор скорости 4 и затем через третью шейку золотника 1 в бак.

При переходе «Быстрый отвод» электромагнит золотника 1 отключается, а электромагнит золотника 2 снова включается, и этим изменяется направление потока масла: от насоса через вторую шейку золотника 1 в штоковую полость цилиндра, а из противоположной полости через первую шейку золотника 1 в бак. При положении «Стоп» оба электромагнита отключаются, золотники становятся в положение, показанное на схеме, и напорная магистраль от насоса через вторую шейку золотника 1, шейку золотника 2 и кольцевую выточку вокруг крайнего правого барабана золотника 1 соединяется с баком.

На полной принципиальной схеме (рис. 244, б) все элементы гидросистемы имеют аналогичные с полуконструктивной схемой обозначения, поэтому приведенное выше описание работы гидропривода можно использовать и в данном случае. Сравнивая схемы, можно видеть, что оформление второй схемы проще, и, кроме того, на ней наглядно показана функция золотников при их различных положениях.

На попереходных схемах (рис. 244, е) показаны те же элементы, и, кроме того, знаки « + » и « — » и стрелки различной длины позволяют уточнить действия электромагнитов и силового цилиндра. На самом деле, из рассмотрения схемы 1 следует, что оба электромагнита подключены, и масло из напорной магистрали НМ через одну шейку золотника 1 поступает во внештоковую полость цилиндра 3, а из противоположной полости сдирается через шейки золотников 2 и 1. Поршень передвигается в направлении «Шток вперед» ускоренно (длинная стрелка).

Из схемы II следует, что в этом переходе работает только золотник 1, который остается в прежнем положении, а отключение золотника 2 быстрых ходов подключает регулятор скорости 4, состоящий из редукционного клапана и дросселя. Поршень на этом переходе передвигается в том же направлении, но с рабочей скоростью (короткая стрелка). Из схемы III видно, что золотник 2 снова включен, а золотник 1 отключен, но принимает участие в этом переходе. При таком переключении золотников масло от магистрали НМ через шейки обоих золотников поступает в штоковую полость цилиндра, а из противоположной полости сливается через вторую шейку золотника 1. Поршень меняет свою скорость и направление. Из схемы IV следует, что оба золотника отключены, и напорная магистраль через их шейки соединена с баком, а следовательно, в этом положении даже при работающем насосе гидропривод выключен.