Насосы нш их виды и технические характеристики

Содержание:

- Принцип работы

- Устройство шестеренчатого насоса

- Принцип работы

- Устройство

- Классификация

- Шестеренчатые насосы с внешним зацеплением: каковы особенности конструкции

- Преимущества и недостатки шестерных насосов

- Технические характеристики

- Распространенные поломки клапана

- Преимущества зубчатых аппаратов

- Нерегулируемые пластинчатые насосы

- Примеры моделей шестеренного насоса ZK высокоэффективной серии Blue

- Теоретическая производительность

- Назначение

Принцип работы

Принцип работы

- Забор жидкости происходит за счет выхода из зацепления шестерен в камере всасывания (1). Расходящиеся зубья расширяют объём камеры всасывания (1), в результате чего в камере образуется вакуум, который стремительно заполняется жидкостью через всасывающий канал. В следствии разности давлений в линии забора и подающей камеры (1).

- Шестерни переносят рабочую жидкость в пространстве промеж зубьев, из камеры (1) в (2);

- При вхождении зубьев шестеренного насоса в зацепление, происходит уменьшение объема камеры. В результате этого происходит выдавливание жидкости из камеры нагнетания.

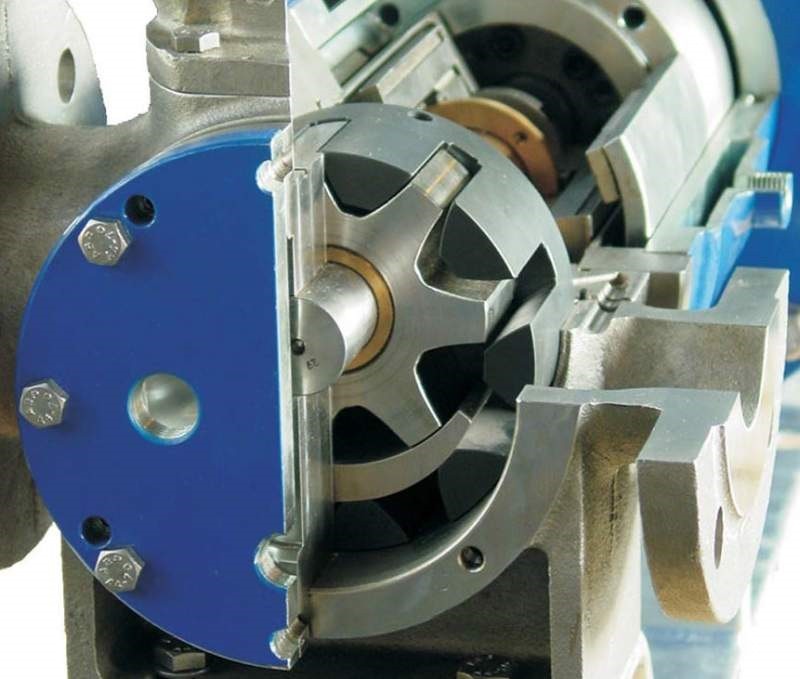

Устройство шестеренчатого насоса

Зубчатый агрегат имеет корпус (чаще всего из алюминиевого сплава), в котором закреплены две шестерни. Рабочие органы приводит в движение расположенный на оси электродвигатель.

Принцип работы аппарата очень прост. Внешний механический привод заставляется двигаться одну из шестерен (она является ведущей). В результате зацепления она заставляет двигаться вторую. Вместе вращаясь, они заставляют перемещаться рабочий продукт — от стороны всасывания на сторону нагнетания. Когда шестеренчатые зубья входят в зацепление, уменьшается объем камеры. В результате рабочая жидкость выдавливается из нагнетательного канала. Поскольку зубья плотно сцепляются, исключается отток жидкого продукта в обратном направлении.

Принцип работы

Основной принцип нагнетания масла происходит образованием вакуума, за счёт движения шестеренок. Конструкциями применяется две шестеренки, одна из которых имеет приводной вал, соединяется ведомой шестерней. Вращение элементов происходит в разные стороны, поэтому местом сцепления производится всасывание и нагнетание жидкости. При процессе происходит забор состава в полость, после этого переход к области нагнетания и трубопровод. Шестеренный насос исключает обратную течь жидкостей, по причине плотного расположения зубьев между собой и корпусом.

Принцип работы внутреннего шестеренчатого насоса состоит по тому же принципу, но имеет некоторые отличия. Привод вращает ведущую шестеренку, внешнее соединение, соприкасаемое корпусом. Процесс всасывания выполняется созданным вакуумом, для предотвращения текучки масла в обратную сторону установлен серповидный уплотнитель, который играет роль клапана. Работа шестеренчатого насоса регулируется параметрами оборотов вала, максимальное давление может быть выставлено клапаном.

Устройство

Можно выделить два вида конструкции, таких гидравлических систем:

Схема радиально поршневых насосов

- Гидронасос с эксцентричным ротором. На схеме под буквой А

- Гидронасос с эксцентричным валом. На схеме под буквой Б

Устройство с эксцентричным ротором

Главной частью является ротор со встроенными в него поршнями. Поршней может быть много и располагаться они могут в несколько рядов. Ротор вращается в корпусе(Статоре). Ось ротора установлена со смещением центра относительно оси статора на величину «е» как показано на рисунке. Системы забора и нагнетания расположены в центре и отделяются друг от друга специальной перемычкой.

Устройство с эксцентричным валом

В данном устройстве гидравлической системы, поршни располагаются в статоре насоса. Ось статора и вала совпадают, но на вале есть специального рода кулачек, смещенный по отношению к статору на расстояние «е». Такие гидравлические установки имеют клапанное распределение. При сжимании рабочей камеры клапан всасывания закрывается и открывается клапан нагнетания. При расширении рабочей камеры происходит обратная ситуация.

Классификация

Шестеренчатые насосы различных категорий распространены в химической, пищевой, строительной промышленностях.

Зубчатый насос может подразделяться на виды конструкций, имеются шестерни внешним и внутренним зацеплением. Каждая из систем имеет отличительные стороны, достоинства и недостатки.

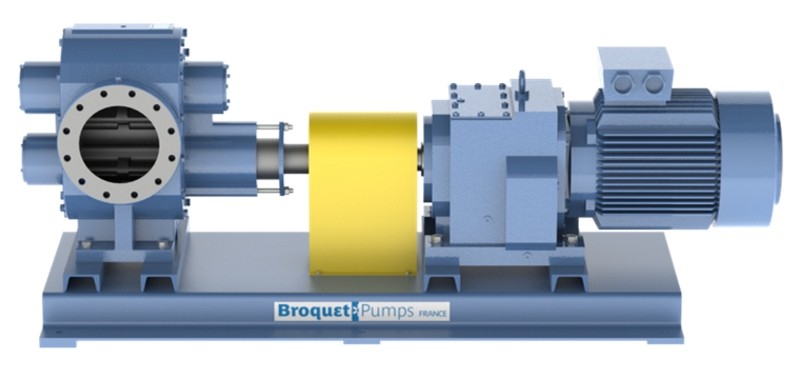

Шестеренные насосы с внешним зацеплением

Конструкция агрегата внешнего типа сцепления шестерен подразумевает постоянное соприкосновение деталей. Шестерни на корпусе вала могут быть расположены разным соотношением, имеются три основных типа:

- шевронная шестерня;

- цилиндрическая форма с косыми зубьями;

- прямая цилиндрическая форма зубьев.

Шевронные типы шестерен выдает более гладкий, плавный поток состава на выходе, как и косозубые разновидности. Поэтому большинство выбирает именно такой тип зубьев при покупке, прямая цилиндрическая форма считается устаревшей. Скорость вращения вала у шестеренчатых механизмов малой производительности варьируется от 1700 до 3500 об/мин. Для более производительных, крупногабаритных модификаций допускается скорость около 700 об/мин.

Шестеренный насос с внешним зацеплением

Конструкция, не имеющая внутри зазоров между корпусом и шестернями, позволяет производить модели повышенной мощности. Этот параметр дает возможность широко использовать насосы при различных гидравлических конструкциях. Материалы при изготовлении подбираются в соответствии с коррозийными параметрами деталей. Наиболее часто встречаются конструкции из чугуна с нержавеющими внутренними элементами.

Достоинства и недостатки насосов с внешним зацеплением

Любая система имеет положительные, отрицательные стороны. Для шестеренчатых внешнего зацепления можно выделить следующие преимущества:

- высокое выходное давление;

- работа с жидкостями высокой вязкости;

- перегрузки исключены, за это отвечают подшипники, установленные с двух сторон на каждом валу;

- различные материалы исполнения позволяют использовать установку со всеми составами;

- относительно бесшумная работа, возможное сопряжение с дозирующими контроллерами.

Недостатками можно выделить, что не допускается работа без определенной нагрузки, необходимо исключить попадание твердых субстанций во избежание заклинивания и излома привода. Также данные конструкции не применяются к составам низкой вязкости.

Насосы с внутренним зацеплением шестерен

Отличительной чертой шестеренчатых конструкций внутреннего зацепления является работа с материалами различной вязкости. Применяется при нагнетании как легко текущих материалов, так и тягучих жидкостей. Диапазон вязкости варьируется от 1 до 100000 сПз, что делает устройство универсальным. Температурные показатели могут достигать до 400 градусов, что позволяет использовать насосы при горячем или химическом производстве.

Составляющая часть изделия отличается наличием уплотнителя вала, встроенным предохранительным клапаном. Принцип действия состоит в передаче движения по шестерне, передаваемого на вал привода. Между шестернями возможно регулировать зазор, что помогает подбору необходимого режима работы, избегания перегрузок.

Насос с внутренним зацеплением

Основной принцип работы:

- Через подающую трубку происходит поступление жидкости к полости между шестерней и ротором.

- Прогон происходит между зубьями шестерней, вставка в виде полукруга обеспечивает защиту от перелива.

- Проточная часть гидравлического механизма всегда заполнена жидкостью в процессе работы. Вытесняется жидкость путем полностью стыкованных зубьев ротора, которые уплотнены вставками.

Положительные стороны внутренней сцепки

Конструкция внутреннего зацепа зубьев имеет ряд преимуществ, по сравнению с внешним типом устройства с высокой производительностью. Основные из них:

- одно уплотнение вала, два подвижных элемента имеют преимущество при сервисном обслуживании;

- перекачка туго вязких материалов;

- отсутствие пульсаций при работе;

- предоставление выбора зазора между зубьями, что позволяет работать материалами разной плотности.

Принцип работы насоса с внутренним зацеплением для вязких жидкостей

Недостатками можно отметить низкую производительность шестеренного насоса, повышенную чувствительность к твердым составам. Нахождение подшипника в погружаемой среде может отрицательно сказываться на антикоррозийных свойствах материала.

Шестеренчатые насосы с внешним зацеплением: каковы особенности конструкции

Различные станки и другое обрабатывающее оборудование может иметь систему смазки, которая отвечает за подачу масла в зону трущихся элементов или СОЖ в зону резания. Для обеспечения достаточного давления при условии высокой вязкости жидкости устанавливаются именно шестеренчатые насосы. Эта конструкция имеет рабочий орган в виде шестерен, которые постоянно находятся в зацеплении. Стоит учитывать, что шестерни могут быть расположены в один или два ряда. При этом шестерни могут иметь самую различную форму:

- Цилиндрическую с прямым расположением зуба.

- Цилиндрическую с косым расположение зуба.

- Шестерни в виде шеврона.

Следует учитывать тот момент, что именно шевронные и цилиндрические шестерни с косым зубом имеют более плавный ход. Эти же шестерни позволяют существенно повысить показатель производительности оборудования.

Рассматриваемый тип насосов может иметь самый различный показатель производительности. Большинство моделей проводят перекачку жидкости на скорости 1 750 – 3 450 об/мин.

Конструкция имеет плавную работу за счет того, что между рабочими элементами нет зазоров. Примером можно назвать то, что вал фиксируется с двух сторон. Некоторые модели могут выдерживать давление около 200 бар. Именно эта причина определяет возможность применения насосов в различном оборудовании, в том числе металлообрабатывающих станках.

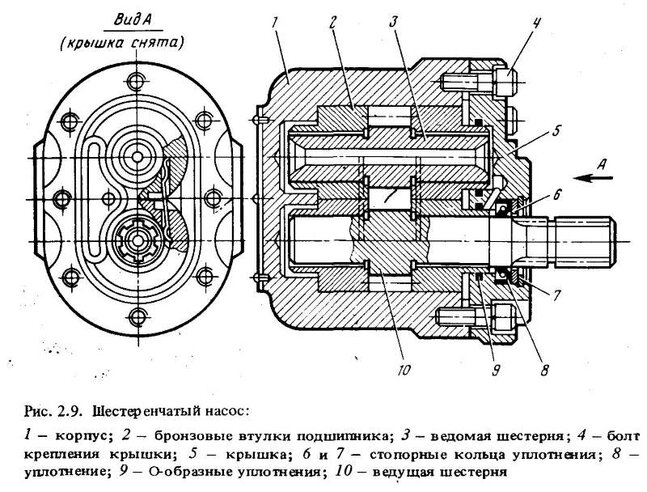

Особенности данного насоса проста и при этом надежная. Конструкция шестеренчатых насосов с внешним зацеплением имеет следующие элементы:

- Ведомая и ведущая шестерни.

- Вал, который является одновременно элементом крепления и привода.

- Система утопления вала, которая обеспечивает надежную фиксацию.

- Задний и передний подшипники, которые называют еще втулками.

Вышеприведенная информация определяет то, что конструкция достаточно проста, а значит и надежная в эксплуатации.

Преимущества и недостатки шестерных насосов

Плюсы эксплуатации:

- Самые простые по устройству, в результате чего самые дешевые объемные насосы;

- Очень компактны;

- Высокая надежность;

- Минимальные требования к очистке рабочей жидкости;

- Не нужна смазка, ее роль выполняет рабочая жидкость;

Минусы в работе:

- Низкий КПД, в большинстве случаев его значение не больше 0,6-0,75, этот показатель является самым маленьким, относительно иных типов;

- Пульсация рабочей жидкости в нагнетательной линии, в результате чего происходят скачки давления, что производит относительно высокий шум (до 90 дб). Это вызванно конструктивными особенностями зубчатого зацепления.

- Высока нагрузка на опоры шестерен. Происходит из-за высокой разницы давлений в нагнетательной и всасывающих областях. Приводит к повышенной скорости износа опор, что уменьшает срок эксплуатации устройства.

- Не рекомендуются к эксплуатации в гидросистемах с высоким давлением. В таких системах насосы подвергаются повышенному износу и быстро выходят из строя.

Технические характеристики

Принцип работы состоит из работы множества элементов, которые имеют различные характеристики.

Для более полного понятия работы шестеренного насоса, важно изучить конструкцию, основные составляющие:

- Рабочий объем измеряется кубическими сантиметрами, показатель основывается на объеме жидкости, выдаваемой за полный оборот вала.

- Вытеснение измеряется в литрах за минуту, этот параметр также именуется производительностью механизмов.

- Параметр установки корпуса принимающей станции относительно подающей жидкости именуется вакуумметрической высотой. Следует внимательно изучить параметр, т.к. при рекомендуемой высоте не более двух метров, шестеренчатый механизм не будет выдавать требуемого давления при превышении данного параметра. Обуславливается воздействием атмосферного давления во всасывающей камере и окружающей среде, а также мощностью электропривода.

- Объемный КПД отвечает за параметр коэффициента подачи. Допустимые утечки из зазоров, соединений насоса, которые могут присутствовать из-за изношенных уплотнителей внутри корпуса. Шестеренчатый насос рекомендуется устанавливать, как можно ближе к емкости, чтобы избежать потери энергии на всасывание. Давление на входе может быть понижено по причинам слишком длинного соединения.

- КПД гидромеханического типа указывает на потери вследствие трения масел о корпус насоса, последующие соединения.

Конструкция шестеренчатого насоса

Распространенные поломки клапана

Уплотнительную шайбу необходимо менять на новую после каждой разборки механизма.

Итак, существует ряд наиболее часто встречаемых поломок клапана давления масла. Проявляются они так же по-разному, поэтому уделим этому моменту немного времени. Первая распространенная проблема – неспособность регулятора поддерживать необходимые двигателю параметры. Такое случается из-за выхода из строя механических частей устройства. Как правило, это случается из-за поломки слабого элемента устройства – прижимающей пружинки. Если пружина не заменялась в течение многих тысяч пройденных километров, то со временем она оказывается растянутой и перестает держать клапан. Вследствие этого может происходить открытие прохода в корпусе тогда, когда это не нужно. Это приведет к отсутствию смазки в тех местах, где это срочно необходимо.

Задиры на поверхности плунжера — одна из возможных причин неправильной работы.

Вторая распространенная проблема – неправильный монтаж регулятора давления или отсутствие его обслуживания. Здесь проблема выражается отсутствием открытия клапана в тот момент, когда давление превышает допустимый уровень. Это случается из-за засорения проходного сечения или подклинивания отдельных его элементов. Как результат – отсутствие нормальной смазки, что приведет к выходу из строя отдельных узлов и агрегатов двигателя.

Как правило, забивается клапан из-за того, что масло в двигателе заменятся несвоевременно. Решить такую проблему достаточно сложно, чаще речь идет о полной замене клапана, так как найти отдельные мелкие составные части достаточно сложно. Предотвратить проблему несложно – промывайте двигатель перед каждой заменой масла и заменяйте последнее согласно регламенту завода изготовителя.

При первом пуске поменянного двигателя не потухла моргающая лампочка давления масла. На T3 она получает сигнал с двух датчиков: на ГБЦ (если давление масла менее 0,3 бар, лампа мигает) и на корпусе масляного фильтра (если при оборотах выше 2000 давление ниже 1,8, то лампа горит, и срабатывает зуммер). В очередной раз первая мысль: «Ну все приехали!». Открутил датчик на корпусе фильтра. Крутанул стартером — масло не идет. Успокоился немного. Двигатель не виноват — насос не качает масло.

Насос у бусика родной из-за наклона двигателя, снятый с предыдущего.

Уже в темноте сбросил поддон, открутил и разобрал насос. На вид ничего криминального не обнаружил. Зазоры не мерил. Редукционный клапан не снимал (по задумкам инженеров сделан неразборным). Уже тогда подумал, что надо бы, потому что в следствии повреждения деталей предыдущего двигателя в корпус могла попасть стружка (в поддоне ее было предостаточно). Ночью на «Драйве» прочитал про хитрость: после замены насоса, нужно шприцом закачать в него масло через подающее к фильтру отверстие. Утром поставил все обратно, на всякий случай дунул компрессором в каналы (переживал, что там могут скопиться отложения), зашприцевал немного масла, правда через корпус маслоохладителя (уж не знаю, что из этого получилось).

Завел двигатель. Лампа погасла. Ура! Через пару дней опять та же история. Снял фильтр, дунул, шприцанул, завел — лампа погасла. Понял, что существует какая-то проблема, но потом за другими заботами забыл. Через какое-то время, после очередной поездки по шоссе, во время которой, кстати узнал, что дизель греется именно при таком режиме (в то время, когда бензиновый двигатель охлаждается), выгрузил пассажиров и вещи, заглушив двигатель. Затем завел, переставил бусик и принялся на всякий случай подключать напрямую вентилятор радиатора (погода была уже жаркой). Завожу, чтобы снова ехать — лампа давления моргает. Выворачиваю датчик — масло не идет. Повторяю прошлые операции — пусто. Замечаю, что откручен маслоохладитель. Затягиваю гайку. Кручу стартером — масла нет.

Преимущества зубчатых аппаратов

Шестеренные насосные устройства весьма востребованы в промышленности, поскольку имеют много преимуществ:

- простота конструкции, здесь нет клапанов;

- довольно высокий уровень КПД;

- возможность достижения высокого показателя давления;

- компактность;

- надежность;

- способность работать с вязкими, горячими продуктами;

- реверсивность;

- простота в обслуживании (не требуют смазки, ее функцию выполняет рабочая жидкость).

Если рассматривать относительные минусы оборудования, то стоит отметить пульсацию рабочего вещества в нагнетательной линии, скачки давления. Это создает весьма заметный шум, что также обусловлено особенностями конструкции зубчатого зацепления.

Также опоры шестерен испытывают значительную нагрузку. Это обусловлено большой разницей давления в области нагнетания и всасывания. Рано или поздно это заканчивается износом опор, а следовательно, приводит к сокращению срока эксплуатации аппарата.

Нерегулируемые пластинчатые насосы

В нерегулируемых насосах отсутствует возможность изменения рабочего объема. Подачу таких насосов можно регулировать путем изменения частоты вращения приводного двигателя или использовать дроссельное регулирование гидропривода.

//www.youtube.com/embed/P_cCwSbwusA

Устройство пластинчатого насоса двукратного действия

Внутренняя поверхность статора 1 имеет овальную форму. Ротор 2 установлен соосно статору. В пазах 3 ротора установлены пластины 4, которые могут свободно перемещаться внутри пазов. При вращении ротора пластины за счет центробежной силы пластины прижимаются к поверхности статора образуя рабочие камеры. В связи с тем, что внутренняя поверхность статора имеет овальную форму при вращении ротора объем рабочих камер будет изменяться. В зонах 6 и 7 увеличения объема камеры выполнено отверстие для всасывания рабочей жидкости, в зонах 5 и 8 уменьшения объема камеры — отверстие для нагнетания.

В насосах двойного действия устанавливается четное число пластин (не менее 8).

Расчет рабочего объема пластинчатого насоса двойного действия

Рабочий объем насоса определяется минимальным Rc1 и максимальным радиусами Rc2 внутренней поверхности статора, толщиной ∆ и количеством z пластин, а также углом их наклона ξ.

Вычислить рабочий объем насоса двойного действия можно по формуле:

Подача пластинчатого насоса

Подача объемного насоса — это произведение его рабочего объема на частоту вращения приводного двигателя.

Q = V · n

Принцип работы пластинчатого насоса однократного действия

Пластинчатый насос однократного действия показан на рисунке.

Ротор 1 установлен в статоре 2 с эксцентриситетом. В роторе 1 в радиальном направлении выполнены пазы 3, в которых установлены подвижные пластины 4. При вращении ротора пластины под действием центробежной силы прижимаются к цилиндрической поверхности статора. За счет эксцентриситета между осями вращения ротора и статора обеспечивается изменение объемов рабочих камер.

В зоне 6 увеличения объема камеры происходит всасывание рабочей жидкости, зоне 5 уменьшения — нагнетание.

В насосах одинарного действия используется нечетное число пластин (не менее 3).

Расчет рабочего объема пластинчатого насоса одинарного действия

Рабочий объем насоса зависит от радиусов ротора r статора R и эксцентриситета e.

Эти величины связаны зависимостью:

e = R — r — a

где a — минимальный зазор между ротором и статором.

Максимальный рабочий объем пластинчатого насоса одинарного действия можно определить по формуле:

Если полости под пластин при их выдвижении соединяются с линией всасывания, а при задвижении — с линией нагнетания, то рабочий объем такого насоса можно определить по формуле:

∆ — толщина пластин z — количество пластин b — ширина статора

Для точного определения объема рабочей камеры необходимо учесть закон перемещения пластин в роторе во время его вращения. Уточненная формула для определения рабочего объема однократного пластинчатого насоса выглядит следующим образом:

Значение коэффициента k будет зависеть от количества пластин в насосе.

В пластинчатых насосах однократного действия нагрузки неравномерны, сила давления действует на ротор только со стороны полости нагнетания. По этой причине насосы однократного действия предназначены для работы на давлении до 12 МПа. Эта проблема устранена в насосах двойного действия, где действие сил давления на ротор уравновешено.

Примеры моделей шестеренного насоса ZK высокоэффективной серии Blue

ZKH-35-2-triplex-Blue: шестеренчатый химический насос для одновременной перекачки 3 различных жидкостей с разделёнными точками выпуска:ZKH-68-2-Blue: взрывобезопасный шестеренчатый насос с магнитной муфтой привода и возможностью работать в сухом состоянии, чтобы перекачивать ядовитые и взрывчатые жидкости: ZKH-65-2-Ü-Blue: шестеренчатый насос с предохранительным клапаном и с магнитной муфтой привода, разработанный для применения при высоких давлениях (более чем 80 бар), перекачивающий высококонцентрированные и агрессивные кислоты:ZKH-65-40-Ü-Blue: шестеренчатый насос с магнитной муфтой привода, соответствующий требованиям ATEX, с предохранительным клапаном и контролем температуры для нефтехимических продуктов:

ZKH-65-2-Ü-Blue: шестеренчатый насос с предохранительным клапаном и с магнитной муфтой привода, разработанный для применения при высоких давлениях (более чем 80 бар), перекачивающий высококонцентрированные и агрессивные кислоты:ZKH-65-40-Ü-Blue: шестеренчатый насос с магнитной муфтой привода, соответствующий требованиям ATEX, с предохранительным клапаном и контролем температуры для нефтехимических продуктов:

Теоретическая производительность

Есть два типа насосов однократного и двукратного действия как мы уже определили ранее, по этому и формул по вычислению производительности будет две.

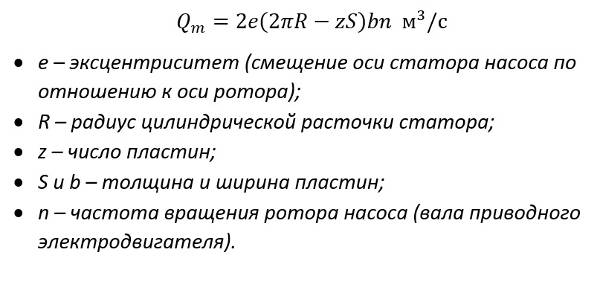

Производительность шиберного насоса однократного действия

Производительность роторно-пластинчатого агрегата однократного действия определяется по формуле:

Как видно из формулы производительность зависит от величины e, которая определяет отклонение оси ротора от оси статора. Из чего следует что, если поместить ротор внутрь кольца, перемещением которого мы сможем управлять, мы получим регулируемый роторно-пластинчатый насос.

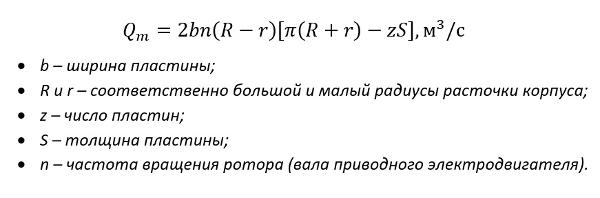

Производительность шиберного насоса двукратного действия

Производительность роторно-пластичного устройства определяется по следующей формуле:

Исходя из формулы можно сделать некоторый вывод. Мощность насоса невозможно повысить кроме как увеличением вращений ротора (n). Из чего следует вывод что агрегаты двукратного действия являются не регулируемыми.

Назначение

Назначение масляного насоса обеспечивать циркуляцию масла через все узлы двигателя для их равномерного смазывания и увеличения их срока службы. Он приводится в движение от ДВС (двигателя внутреннего сгорания) и подразделяется конструктивно на два разных вида, по принципу стыковки с коленвалом. В нашем случае он стыкуется напрямую с коленвалом, то есть вращается вместе с ним. Такая схема работы агрегата у переднеприводных автомобилей ВАЗ. У автомобилей с полным приводом, а так же на классике устанавливается система посложнее. Там привод содержит дополнительные звенья: промежуточный вал, цепь ГРМ (газораспределительного механизма), и зубчатые шестерни, через которые передается крутящий момент от коленвала к этому устройству.

Распространенные неисправности

- Наиболее часто насос ВАЗ 2112 и других моделей ВАЗ, имеющих передний привод, дает течь через сальник, который приходится при этом менять.

- Маслоприемник тоже выходит из строя нередко, особенно если вы используете некачественное масло, либо пропустили своевременную его замену, либо масло не соответствует техническим условиям (слишком густое).

- Слишком жидкое просто не будет прокачиваться и сразу загорится датчик давления.

- При этом засоряется сетка маслоприемника, затрудняется циркуляция масла через двигатель, вызывает масляное голодание, в итоге значительно сокращается срок службы двигателя.

- Сюда включаем неисправность редукционного (перепускного) клапана: либо он завис в открытом положении, и тогда давление масла падает. Либо он не перепускает, и тогда масло выдавит через сальник

Какое масло заливать и с какой периодичностью

Заводом производителем рекомендуется производить замену масла в двигателе после 10 тысяч километров пробега, однако период этот по возможности рекомендуется сократить, и с заменой масла заодно менять и масляный фильтр. Покупать масло стоит только широко известных фирм и, выбирая его, опасаться подделок. Идеальный вариант, лить масло, рекомендуемое производителем и не вестись на дешевизну, дороговизну (дорогое не значит качественное).

Рекомендации по выбору запчастей

- Маслонасос, обычно, не доставляет владельцам автомобилей много хлопот, так как имеет срок службы минимум 120 тысяч километров пробега. Однако от поломок никто не застрахован

- Если вдруг все же необходима замена масляного насоса на ваз 2112, запчасти лучшебрать оригинальные и не экономить

- Среди известных поставщиков деталей для автомобилей марки ВАЗ официальным является Тольяттинский завод автомобильных агрегатов (ТЗА — сокращенно).

- В том числе он производит и масляные насосы для ВАЗ 2112

- Это один из четырех разновидностей таких агрегатов в линейке ВАЗ, который идет на все переднеприводныеинжекторные машины

Полезный совет: Во избежание серьезных последствий для автомобиля и капитального ремонта двигателя, важно следить за индикаторами на приборной панели. Если мигает лампа давления масла при холостых оборотах, и его замена не решила проблему, лампа загорелась вновь – это означает наличие поломки

Когда вдруг загорелась контрольная лампа, и работа двигателя вашего автомобиля внушает опасения, рекомендуется выключить зажигание, и вызвать эвакуатор до станции ремонта. Это сэкономит средства на последующий ремонт двигателя (продолжая движение автомобиля своим ходом в такой ситуации, вы рискуете получить серьезные повреждения двигателя).

- Обычно, снятие масляного насоса на любом автомобиле происходит при разборке двигателя.

- Только в случае необходимости, эту работу осуществляют на автомобиле, не снимая двигательс него.

- Прежде чем приступать к этой процедуре, загоните сначала автомобиль на смотровую яму.

- И приобретите сразу все, что необходимо для проведения полноценной замены, как показано на Фото № 2.

Фото № 2, все, что необходимо для замены насоса

Обозначения на фото:

- 1 -масляный насос

- 2 –прокладка поддона

- 3 -прокладка насоса

- 4 -уплотнительное колечко

- 5 -кронштейн крепления датчика

Внимание: Насосы двигателей ваз 2108-1011010 и 2111, 2112-1011010 почти одинаковые, исключение составляет пункт № 5 – кронштейн крепления датчика отличается, не промахнитесь в этом моменте!

Совет: Рекомендуется устанавливать под насос только фирменную прокладку, произведенную на заводе, так как нестандартная прокладка может иметь не соответствующую техническим условиям толщину и вызвать нарушения в работе насоса.

Необходимый инструмент

- Набор ключей (рожково — накидных желательно)

- Набор головок и трещотка

- Две прочных плоских отвертки

- Набор шестигранников