Момент затяжки коренных и шатунных вкладышей

Содержание:

- Подготовка стягиваемой поверхности блока и головки

- Установка

- Необходимые инструменты

- Закручиваем болты правильно

- Как затягивать коренные вкладыши и вкладыши шатунов

- Обычными ключами

- Затягиваем болты на двигателе правильно

- Как контролировать момент затяжки

- Момент затяжки ГБЦ ВАЗ 2114 8 клапанов:правильная работа с динамометрическим ключом

- Блок цилиндров. Осмотр, дефектовка и ремонт

- Моменты затяжки при ремонте двигателя

- Ваз 2108 -99

- Подготовка к снятию ГБЦ

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии

При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Установка прокладки и гбц на блок.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Установка

1. Промываем головку блока цилиндров от грязи и отложений керосином или дизельным топливом.

2. Удаляем из резьбовых отверстий блока цилиндров (под болты крепления головки блока) остатки масла и охлаждающей жидкости.

3. Очищаем привалочные плоскости головки и блока цилиндров от остатков старой прокладки, обезжириваем плоскости растворителем.

Предупреждение! При установке головки блока цилиндров всегда используйте новую прокладку. Попадание масла на поверхность прокладки недопустимо

4. Устанавливаем направляющие втулки головки в посадочные места блока цилиндров. Укладываем на блок цилиндров прокладку, при этом направляющие втулки должны войти в соответствующие отверстия прокладки.

5. Устанавливаем на блок цилиндров головку. Слегка перемещая головку из стороны в сторону, добиваемся того, чтобы направляющие втулки вошли в соответствующие углубления головки.

Предупреждение! Повторное использование болтов крепления головки блока цилиндров допускается только в том случае, если их длина не превышает 100 мм

6. Штангенциркулем или слесарной линейкой измеряем длину болтов. Болты длиной более 100 мм заменяем.

7. Перед установкой окунаем резьбовую часть болтов в моторное масло, и даем маслу стечь, выждав около получаса.

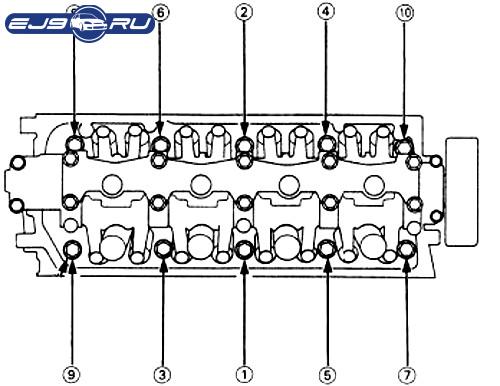

8. Устанавливаем в отверстия головки болты ее крепления. Динамометрическим ключом затягиваем болты крепления головки в три приема — сначала моментом 20 Н·м (2 кгс·м) затем доворачиваем болты на 90° и потом еще раз доворачиваем болты на 90°. При этом соблюдаем очередность, указанную на фото.

Последовательность затяжки болтов крепления головки

Дальнейшую сборку двигателя выполняем в обратной последовательности.

Необходимые инструменты

Разновидности динамометрических ключей Для вкручивания болтов потребуется динамометрический ключ, подходящие головки для него и моторное масло. Подробнее следует остановиться на выборе инструмента. Он бывает трех типов:

- Щелчковый или трещетка. Наиболее популярная разновидность среди автолюбителей. В зависимости от варианта – любительский или профессиональный – варьируется погрешность: от 3 до 5%. Болты с его помощью можно зафиксировать с усилием от 40 до 360 Нм.

- Стрелочный. Самый доступный из всех вариант. Он прост в эксплуатации, но погрешность измерения составляет минимум 10%, поэтому его не рекомендуется использовать для креплений ГБЦ. Максимальное усилие затяжки составляет 280 Нм.

- Электронный. Погрешность измерений минимальна, надежность высокая, сила затяжки определяется в пределах от 20 до 350 Нм. Контролировать момент просто благодаря звуковому и световому сигналам. Единственный его недостаток – высокая цена.

Закручиваем болты правильно

Любое резьбовое соединение рассчитано на определённый момент затяжки. Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств.

Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

До какой степени?

Почему важно выдерживать правильный момент затяжки? Только грамотное затягивание обеспечит надёжную фиксацию детали, с одной стороны, и предотвратит повреждение резьбы и/или самой детали — с другой стороны. Рассмотрим, что произойдёт при превышении момента затяжки на примере болта с гайкой:

Рассмотрим, что произойдёт при превышении момента затяжки на примере болта с гайкой:

- Немедленная деформация резьбы. Из-за слишком большого прилагаемого усилия происходит деформация и срыв резьбы на детали. Болт или гайка не подлежит дальнейшей эксплуатации, кроме того, возникнут определённые сложности при попытке открутить гайку для замены. Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку.

- Повреждение металла, скрытое от глаз. Может показаться, что гайка затянута правильно, однако из-за превышения предела текучести в болте или гайке происходят необратимые изменения: деформация, нарушения кристаллической решётки металла. Такой случай особенно опасен, так незаметен сразу, но через какое-то время трещина болта может привести к печальным последствиям.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решётка металла, появляются значительные пластические деформации.

- Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки. Обозначение σт.

- Единица измерения — Паскаль либо кратные .

- Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

Если же, напротив, недотянуть гайку с соответствующим моментом, через некоторое время она просто открутиться, что также может привести к нежелательным последствиям. Поэтому настоятельно рекомендуется затягивать резьбовые соединения не «со всей силы», не от руки, а с умом, используя специальное оборудование.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Обычными ключами

В некоторых источниках рекомендуется тянуть болты до начала текучести. Я не сторонник такого метода. Обычными ключами можно легко почувствовать эту самую текучесть болта (Вы не увеличиваете усилие, а головка болта продолжает поворачиваться за счет деформации). Попробую перечислить достоинства и недостатки метода:

+ Доступно. Рожковые, накидные ключи, или набор головок с воротком может найти каждый.

+ Не требуется особых навыков.

— На первых этапах протяжки не обеспечить равномерное усилие болтов.

— Можно оборвать резьбу или болт. Пытаться определить начало текучести материала – сомнительное занятие.

Затягиваем болты на двигателе правильно

The following two tabs change content below.

Об эксперте:

Fan-avto

Всю мою жизнь меня окружали автомобили! Сначала в деревне я уже в первом классе носился на тракторе по полям, потом была ЯВА, после копейка. Теперь я студент третьего курса «политеха» на автомобильном факультете. Подрабатываю автослесарем, помогаю ремонтировать автомобили всем своим знакомым.

В приведённой ниже таблице мы обозначили моменты затяжки всех резьбовых соединений на двигателе ВАЗ-2112.

Момент затяжки резьбовых соединений (таблица)

| Деталь | Резьба |

Момент затяжки, Н·м (кгс·м) |

|---|---|---|

| Двигатель | ||

| Болт крепления головки цилиндров | М12х1,25 | Болты крепления ГБЦ необходимо затягивать в четыре приема: 1 – моментом 20 Н·м (2 кгс); 2 – моментом 69,4–85,7 (7,1–8,7 кгс); 3 – довернуть на 90°; 4 – снова довернуть на 90°. |

| Гайка шпильки крепления впускной трубы и выпускного коллектора | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления натяжного ролика | М10×1,25 | 33,23–41,16 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала | М8 | 18,38–22,64 (1,87–2,31) |

| Болт крепления шкива распределительного вала | М10 | 67,42–83,3 (6,88–8,5) |

| Болт крепления корпуса вспомогательных агрегатов | М6 | 6,66–8,23 (0,68–0,84) |

| Гайка шпильки крепления выпускного патрубка рубашки охлаждения | М8 | 15,97–22,64 (1,63–2,31) |

| Болт крепления крышек коренных подшипников | М10х1,25 | 68,31–84,38 (6,97–8,61) |

| Болт крепления масляного картера | М6 | 5,15–8,23 (0,52–0,84) |

| Гайка болта крышки шатуна | М9х1 | 43,32–53,51 (4,42–5,46) |

| Болт крепления маховика | М10х1,25 | 60,96–87,42 (6,22–8,92) |

| Болт крепления насоса охлаждающей жидкости | М6 | 7,64–8,01 (0,78–0,82) |

| Болт крепления шкива коленчатого вала | M12х1,25 | 97,9–108,78 (9,9–11,1) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости | М6 | 4,17–5,15 (0,425–0,525) |

| Гайка крепления приемной трубы глушителя | М8×1,25 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления фланца дополнительного глушителя | М8×1,25 | 15,97–22,64 (1,63–2,31) |

| Гайка крепления троса сцепления к кронштейну двигателя | М12х1 | 14,7–19,6 (1,5–2,0) |

| Болт крепления кронштейна передней опоры подвески двигателя | М10х1,25 | 32,2–51,9 (3,3–5,5) |

| Гайка болта крепления передней опоры подвески двигателя | М10 | 41,65–51,45 (4,25–5,25) |

| Гайка болта крепления левой опоры подвески силового агрегата | М10 | 41,65–51,45 (4,25–5,25) |

| Гайка крепления кронштейна левой опоры подвески силового агрегата | М10 | 31,85–51,45 (3,25–5,25) |

| Болт крепления задней опоры подвески силового агрегата | М10х1,25 | 27,44–34 (2,8–3,47) |

| Гайка болта крепления кронштейна задней опоры подвески силового агрегата | М12 | 60,7–98 (6,2–10) |

| Болт крепления маслоприемника к крышке коренного подшипника | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления маслоприемника к насосу | М6 | 6,86–8,23 (0,7–0,84) |

| Болт крепления масляного насоса | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления корпуса масляного насоса | М6 | 7,2–9,2 (0,735–0,94) |

| Пробка редукционного клапана масляного насоса | М16х1,5 | 45,5–73,5 (4,64–7,5) |

| Штуцер масляного фильтра | М20×1,5 | 37,48–87,47 (3,8–8,9) |

| Датчик контрольной лампы давления масла | М14х1,5 | 24–27 (2,45–2,75) |

| Гайка крепления карбюратора | М8 | 12,8–15,9 (1,3–1,6) |

| Гайка крепления крышки головки цилиндров | М6 | 1,96–4,6 (0,2–0,47) |

Инструмент для замеров

Несмотря на то, что выполнение работ по правилам затяжки требует специального подхода, однако большого количества времени подобная процедура не займёт.

Единственное, что потребуется для выполнения подобных работ – это динамометрический ключ.

Такой ключ используют для производства замера момента затяжки.

Как контролировать момент затяжки

Есть специальные методы контроля правильной затяжки болтов, чтобы не переусердствовать в этом деле и не затянуть их недостаточно. Прикладывайте к болту момент, который равен моменту страгивания болта, а именно при начале поворота контролируйте момент страгивания болтов. Когда момент не увеличивается, вы выполняете все правильно, болт начал растяжку.

Когда вы прикладываете неправильный момент, растяжка болтов может не получаться, поэтому и стоит четко следовать инстукции, где сказано, какие моменты на какие болты нужно прикладывать. Эти требования объясняются работой блока цилиндров, каждый из цилиндров работает в постоянном режиме нагрева и охлаждения.

Это лишь общие рекомендации к затяжке моментов блока циллиндров, повторюсь, всё остальное обязательно прочтите в руководстве по ремонту вашей марки и модели автомобиля.

В заключении хочется пожелать решившим самостоятельно проводить ремонт ГБЦ, терпения и удачи в этом сложном деле. Помните обо всех нюансах процедуры, не пренебрегайте важными правилами по ремонту собственного автомобиля.

Момент затяжки ГБЦ ВАЗ 2114 8 клапанов:правильная работа с динамометрическим ключом

Такой инструмент, как динамометрический ключ, позволяющий выполнять затяжку болтов с равным усилием, требует большой аккуратности в работе и наличия определенных навыков.

Динамометрический ключ

Примерная последовательность затяжки болтов таким ключом выглядит следующим образом:

- установить держатель в положение «ноль»;

- начать плавное вращение инструмента, одновременно следя за его показаниями;

- в случае, если вращение инструмента (особенно на начальном этапе затяжки) происходит без изменения момента на индикаторе, то это может говорить о небольшом внутреннем растяжении крепежных элементов. Это явление абсолютно нормальное, и вращение инструмента следует продолжить;

- при достижении момента затяжки, соответствующего требуемому, движение инструмента следует прекратить.

Подтяжка болтов

Применять вместо динамометрического ключа какой-то другой инструмент (в том числе механизированный, с возможностью нормирования усилия заворачивания) — не следует. Ведь только ключом можно добиться абсолютно точного и плавного закручивания болтов, благодаря которому прокладка окажется равномерно прижатой по всей поверхности блока. Это поможет сделать срок ее службы максимальным, избежать появления прогаров, протечек масла и вытекания охлаждающей жидкости.

Блок цилиндров. Осмотр, дефектовка и ремонт

| ОБЩИЕ СВЕДЕНИЯ |

болты гбц нового образцаПредупреждение

Расточку и хонингование цилиндров обязательно проводите в специализированных мастерских.

Примечание 1

Предусмотрены два ремонтных размера цилиндров.

Первый ремонтный размер: диаметр цилиндров увеличен на 0,4 мм.

Второй ремонтный размер: диаметр увеличен на 0,8 мм.

Даже если дефекты обнаружены только в одном цилиндре, необходимо расточить все четыре цилиндра под один ремонтный размер.

Примечание 2

Для измерения цилиндров существует специальный прибор – нутромер.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||

| 1. Тщательно очистите с поверхностей блока цилиндров остатки старых уплотнительных прокладок. Внимательно осмотрите блок, особенно в местах отверстий под болты крепления головки блока. Если на блоке появились трещины, его надо заменить. | 2. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос и залейте керосин в рубашку охлаждения. Если заметна течь керосина, значит блок не герметичен и его надо заменить. | 3. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер (см. примечание 1) или замените блок цилиндров. При дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствии износа цилиндров, снимите его шабером. |

| 4. Замерьте диаметры цилиндров в двух перпендикулярных плоскостях (вдоль и поперек блока цилиндров) и четырех поясах (см. примечание 2). Если полученный результат хотя бы в одном цилиндре превышает номинальный более чем на 0,15 мм, надо расточить цилиндры под следующий ремонтный размер. | ||

| 5. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Номинальный зазор должен быть в пределах 0,026–0,073 мм. Предельно допустимый зазор составляет 0,15 мм. Если полученный результат превышает 0,15 мм, коленчатый вал надо прошлифовать под следующий ремонтный размер и установить вкладыши соответствующего ремонтного размера. | ||

| Завод-изготовитель рекомендует проверять зазоры с помощью пластмассовой калиброванной проволоки следующим образом:1).

Тщательно очистите постели и крышки от масляных отложений.2). Очистите шейки коленчатого вала и вкладыши подшипников.3). Уложите коленчатый вал на постели коренных подшипников с установленными вкладышами.4). Положите на шейки коленчатого вала обрезки калиброванной пластмассовой проволоки.5). Установите крышки коренных подшипников с установленными в них вкладышами, заверните болты крепления крышек и затяните моментом 82 Н·м (8,2 кгс·м), не проворачивая коленчатый вал.6). Снимите крышки коренных подшипников. Зазор определяется по степени сплющивания проволоки с помощью шкалы, нанесенной на упаковку проволоки. |

||

| 6. Тщательно прочистите и промойте маслянные каналы коленчатого вала. Не выпрессовывайте заглушки самостоятельно, при необходимости обратитесь на станцию техобслуживания. | ||

| 7. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины или износ шеек превышает 0,03 мм либо овальность шеек больше 0,03 мм, то нужно прошлифовать шейки до ближайшего ремонтного размера. Затем отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек не должна превышать 0,005 мм. После шлифовки шеек установите вкладыши соответствующих ремонтных размеров. Если на коленчатом валу есть трещины, замените его. | ||

| 8. Осмотрите вкладыши коренных подшипников. Если на них есть риски, задиры, отслоения, вкрапления твердых частиц и т.п., замените вкладыши. |

Моменты затяжки при ремонте двигателя

Случайная статья узнай что то новое

Моменты затяжки резьбовых соединений

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента, не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Пример динамометрического ключа, цена 50-100$

Данные моменты подходят для всей D Серии D14,D15,D16. Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4

Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

Порядок затяжки болтов ГБЦ, постели коленвала, постели распредвала

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Случайная статья узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Ваз 2108 -99

ВАЗ 2109-08 порядок сборки головки цилиндров

Монтаж головки блока цилиндров Толкатель клапана с установленной регулировочной шайбой. положение кулачков первого цилиндра при монтаже распределительного вала на опоры головки блока.

Перед монтажом распределительного вала подложите под головку блока деревянные подкладки, чтобы избежать дефекты клапанов.

В качестве запасных звеньев поставляются уплотнительные прокладки впускной трубы и выпускного коллектора, изготовленные из материала разной толщины, следовательно при монтаже новых прокладок проверьте, чтобы их толщина была одинакова.

Не закручивайте свечи слишком сильно, так как в изоляторе свечи могут исправлять трещины. Момент затяжки свечей 31-39 Н·м (3,1-3,9 кгс·м).

1. Поставьте опорную шайбу (тарелку) пружин клапана. 2. Напрессуйте с помощью оправки маслоотражательный колпачок на направляющую втулку клапана (на фотографии оправка не показана). 3. Смажьте моторным маслом вал клапана и введите его в направляющую втулку соответствующего цилиндра (по меткам, нанесенным при разборке).

4. Подложите под клапан подходящий упор. 5. Переверните головку блока и введите внутреннюю и наружную пружины клапана. 6. Поставьте на пружины тарелку пружин клапана. 7. Поставьте инструмент для сжатия пружин клапанов 8. Для комфорта установки приклейте консистентной смазкой сухарь к тонкой отвертке. Сдавите пружины клапана приспособлением, чтобы освободить проточки под сухарь на стержне клапана. Введите сухарь в проточки. 9. Таким же образом введите второй сухарь и, постепенно ослабляя нажим на ручку приспособления, разожмите клапанные пружины, чтобы сухари вошли в проем тарелки пружин клапанов. Демонтируйте инструмент. Аналогичным образом поставьте остальные клапаны. 10. Простучите молотком через металлический вал по торцам стержней каждого из клапанов, чтобы сухари встали на область. 11. Введите регулировочные шайбы в толкатели в соответствии с метками, сделанными при разборке. Шайбы вставляются в толкатель той стороной, где выгравировано значение толщины шайбы. 12. Смажьте моторным маслом и поставьте толкатели в соответствующие цилиндры (по меткам, сделанным при разборке). 13. Смажьте опоры распределительного вала в головке блока и регулировочные шайбы толкателей моторным маслом (см. примечание). Замечание

Перед монтажом распределительного вала смажьте все опоры моторным маслом. 14. Поставьте распределительный вал на опоры так, чтобы пара кулачка первого цилиндра были направлены вверх. При этом кулачок привода топливного насоса обязан быть со стороны шпилек крепления распределителя зажигания. 15. Смажьте шейки и кулачки распределительного вала моторным маслом. 16. Наложите тонкий покрытие герметика на плоскость головки, сопрягающейся с корпусами подшипников в зоне крайних опор распредвала 17. Смажьте моторным маслом опоры распределительного вала в корпусах подшипников. 18. Поставьте корпуса подшипников на головку блока и зажмите гайки их крепления в предписанном порядке моментом 18,7-23,0 Н·м (1,87-2,30 кгс·м). 1 – наружная сторона сальника 2 – рабочая край сальника 3 – шейка распределительного вала

19. Смажьте область посадки сальника в головке блока и на распределительном валу моторным маслом. 20. Сальник распределительного вала устанавливается с помощью особой оправки. При отсутствии оправки насадите сальник на распределительный вал до посадочного места на валу. Далее заостренной палочкой из мягкого дерева аккуратно заправьте рабочую кромку сальника на шейку вала. 21. Аккуратно задвиньте сальник до ограничения. 22. Поставьте на шпильку натяжной ролик и накрутите гайку крепления, не затягивая ее. 23. Заверните датчик температуры охлаждающей жидкости. 24. Поставьте уплотнительные прокладки впускной трубы и выпускного коллектора (см. предупреждение). 25. Поставьте на шпильки впускную трубу. 26. Поставьте на шпильки выпускной коллектор. 27. Заверните девять гаек крепления впускной трубы и выпускного коллектора моментом 21-26 Н·м (2,1-2,6 кгс·м). 28. Поставьте на шпильки патрубок забора теплого воздуха и рым. 29. Заверните гайку крепления патрубка и рыма. 30. Заверните две оставшиеся гайки крепления патрубка. 31. Заверните датчик контрольной лампы аварийного давления масла. 32. Поставьте теплоизоляционный щиток карбюратора на шпильки и заверните две гайки его крепления. 33. Зажмите гайку крепления щитка на штуцере. 34. Заверните свечи зажигания. 35. Поставьте прокладки карбюратора. 36. Поставьте карбюратор на шпильки и заверните четыре гайки его крепления моментом 13-16 Н·м (1,3-1,6 кгс·м). 37. Заверните винт крепления штуцера подогрева карбюратора.

Подготовка к снятию ГБЦ

Для того чтобы поставить новый уплотняющий элемент под ГБЦ 8-клапанного двигателя, придется его частично разобрать. В первую очередь снимают воздушный фильтр – открутите все винты, удерживающие его, и демонтируйте.

После демонтажа карбюратора от ГБЦ отсоединяют топливные патрубки. Далее необходимо открутить трамблер – его держит одна гайка. Узел вместе с проводкой убирают в сторону. Если крепежи заржавели или прикипели, то не пытайтесь срывать их силой – обрызгайте ВД-40 и обождите 5 минут.

Читать далее: Самостоятельная замена ремня грм daewoo matiz: инструкции, фото и видео

Далее приступают к сливу охлаждающей жидкости. Об этом моменте стоит рассказать подробнее. Действуйте так:

- поставьте машину на яму или рампу;

- снимите брызговик с мотора;

- подставьте под сток радиатора емкость (около 10 литров);

- свинтите там заглушку;

- откройте распределительный бачок.

Теперь наступил черед ГБЦ. Первым делом торцевым ключом соответствующего размера демонтируйте ее кожух. Снятые гайки и шайбы сложите так, чтобы не потерять. Кроме того, чтобы получить доступ к головке, необходимо отсоединить и цепь ГРМ

Осторожно ослабьте натяжитель и снимете его вовсе после того, как открутите шестеренку. Чтобы цепь не соскочила с последней, ее стягивают любой мягкой проволокой

Далее отсоединяется распределительный вал – он крепиться в девяти местах. Если затяжка чрезмерно сильная, то опять воспользуйтесь WD-40.

После демонтажа вала уберите с ГБЦ шланг подачи горючего и выпускной коллектор. На этом моменте останавливаться не будем – здесь все просто.