Снятие, осмотр и установка головки блока цилиндров змз — 402

Содержание:

Ремонт ГБЦ

Первым делом отмытую ГБЦ необходимо отшлифовать:

Самое сложное в этом деле — это найти контору, где этим занимаются. Я

обзвонил с десяток сервисов, и только в одном мастер раскололся, что на шлифовку они головки возят в пожарную часть. В

результате съездил туда и ГБЦ шлифанули при мне за 200 рублей. Как я понял, весь город шлифует ГБЦ там. Причём в одном из

сервисов мне предлагали оставить головку у них и шлифануть за 400 :). Результат на фото:

Головка под АИ-92 должна быть 94.4 мм, мне шлифанули до 94.2.

Камера сгорания была покрыта толстым слоем нагара:

Внутри прошёлся металлической щеткой — насадкой для дрели, в труднодоступных местах (вокруг сёдел) нагар выковыривал часовой

отверткой:

Кстати, после шлифовки все заусенцы, кромки в камере сгорания надо срезать, сгладить во избежание создания очагов детонации.

Далее удаляем старые маслосъёмные колпачки. У меня они мало что были дубовые, дак парочка была вообще треснутой:

Они в общем-то снимаются поддеванием отвёрткой.

Следующим этапом планировалось перевтуливание. Хотел воспользоваться технологией Евгения Травникова.

Но пройдясь по всем втулкам развёрткой 9,01 мм люфта не обнаружил. Более того, в некоторых втулках исхитрился даже что-то

соскрести. Настоятельно рекомендую перед развёртыванием заменённых втулок потренироваться на нескольких подопытных втулках,

потому что это не так просто, как кажется. Также напомню, что развёртывать необходимо строго руками, без какого либо

электрического инструмента. Справедливости ради следует отметить, что в одной из втулок износ небольшой был, то есть после

равёртки идеального зеркала не получилось, но пятно было небольшое и в середине и значительного люфта клапана не было.

Так что я решил не перевтуливать. Помимо экономии времени и нервов неперевтуливание также значительно облегчает прирезание

сёдел, так как ось не смещается.

Следующий этап ремонта ГБЦ — прирезка сёдел. Мне показалось, что с завода прирезается только фаска 45 градусов, я же нарезал

все 3, отчего и клапан должен плотнее закрываться и газообмен должен улучшиться. Немало был наслышан про твёрдость сёдел

ГБЦ змз 402, но вышеуказанным набором шарошек у меня сёдла прирезались быстро и легко. Центральную фаску делал в районе 1 мм

с тем, чтобы она после притирки увеличилась до положенных 1.5 мм.

Следующим этапом является притирка клапанов — это самый нудный этап. Я особо не заморачивался по поводу проверки соляркой и

т.д. оценивал визуально по ровному рисунку по окружности седла. Не забываем подписывать клапана, чтобы не перепутать при

сборке.

Также для улучшения газораспределения сточил ступеньки у сёдел клапанов:

Стачивал обычным круглым напильником. После стачивания:

В завершение ремонта ГБЦ напрессовываем новые маслосъёмные колпачки при помощи оправки

ВАЖНО! Перед напрессовкой МСК

оденьте нижние тарелки клапанов, потом они не налезут :). После этого можно засухаривать клапана

Ещё раз напомню,

пружины обязательно менять при капитальном ремонте. Клапана старые были грязные и сношенные — имели как потёртости

на штоке, так и недостаточно выпирали над тарелкой, то есть по мере износа коромысла начнёт давить не на клапан, а на тарелку:

А это впускной клапан:

Новые клапана:

Особенности выполнения работ на примере некоторых авто

В качестве доказательства суждения, что у каждой силовой установки существуют свои особенности затяжки ГБЦ, рассмотрим нюансы выполнения работ на конкретных моделях.

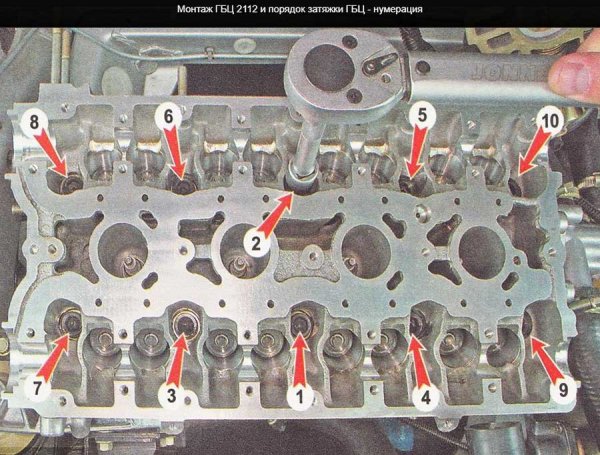

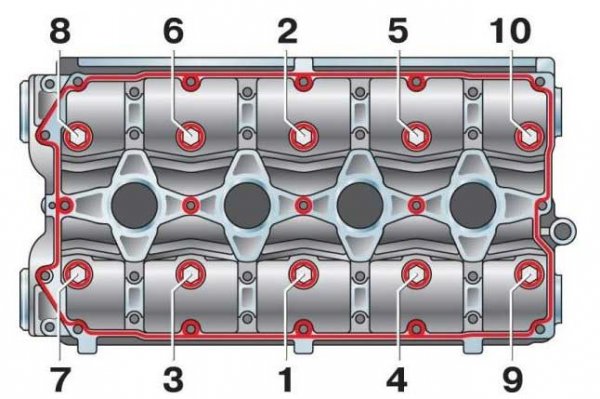

ВАЗ-2112 16 клапанов

Ряд модификаций ВАЗ-2112 комплектовался двумя типами 16-клапанных силовых установок (заводские индексы — 21120 и 21124). У этих двух моторов, несмотря на некоторые конструктивные особенности, технология затяжки головки блоки идентична.

На этих агрегатах используются растягивающиеся болты длиной 93 мм. При этом допускается повторное использование крепежей, но при одном условии – если их длина не превышает 95 мм (если она больше – их следует заменить). Для крепления головки используется 10 болтов.

Затягивание осуществляется в три подхода:

- Болты согласно порядка заворачиваются с усилием 2 кг/м;

- Доворачивание на 90 град.;

- Повторная дотяжка на 90 град.

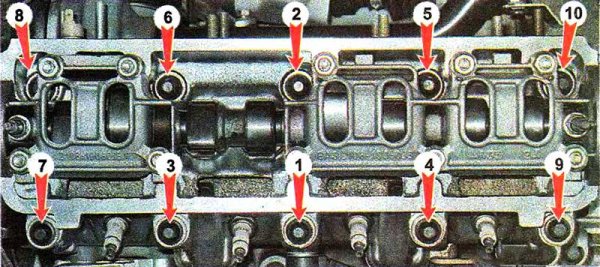

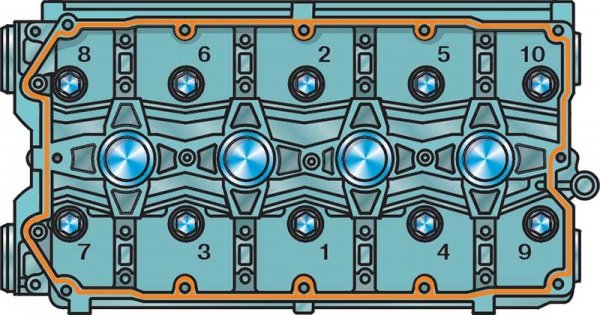

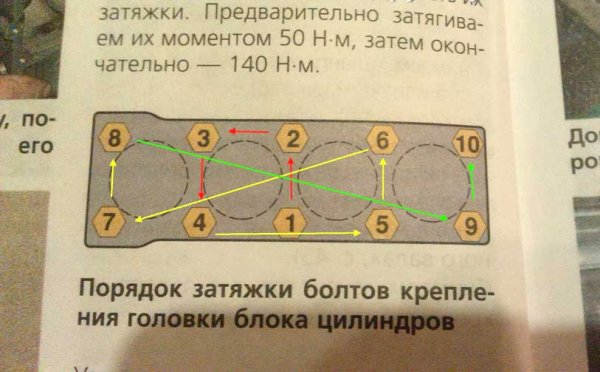

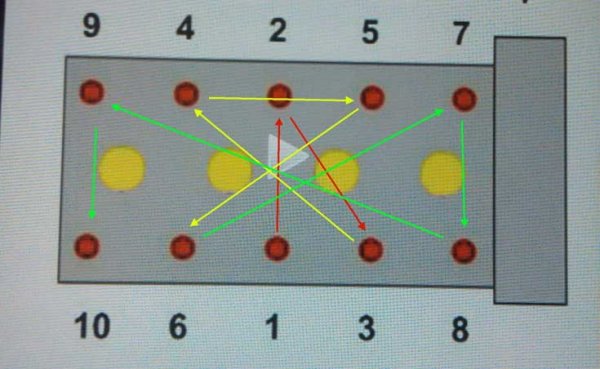

Схема протяжки показана ниже.

Между 2-м и 3-м подходом необходимо сделать 20-минутный перерыв.

Поскольку на указанных двигателях используются растягивающиеся болты, дополнительная дотяжка во время эксплуатации авто не требуется.

ВАЗ-2107

На ВАЗ-2107 все устанавливаемые модификации силовых агрегатов являются 8-клапанными.

Головка блока на них крепиться 11 болтами, 10 из которых являются основными, а 1 – вспомогательным боковым (устанавливается в боковом выступе).

На этом авто затягивание крепежей также выполняется в три подхода:

- 10 основных болтов согласно порядку затягиваются с усилием 3,5-4,0 кг/м;

- Те же болты дотягиваются с моментом 11,5-12,0 кг/м;

- Вспомогательный затягивается с усилием 3,5-4,0 кг/м.

Дополнительная затяжка ГБЦ при эксплуатации ВАЗ-2107 не требуется.

«Самара», 10-е семейство, Приора

На моделях семейства «Самара» (2108-21099), а также ВАЗ 2110-2112 с 8-клапанными агрегатами затяжка уже выполняется в 4 подхода:

- Затяжка с усилием 2,0 кг/м;

- Дотягивание с моментом 7,5-8,5 кг/м;

- Доворот на 90 град.;

- Повторное доворачивание на 90 град.

Перерыв между пунктами 3,4 20 минут.

Что касается ВАЗ «десятого» семейства, которые укомплектованы 16-клапанными моторами, то у них технология затяжки такая же, как и у ВАЗ-2112 (описано выше).

То же касается и Лада Приора, на 8-клапанных агрегатах используется метод с 4 подходами (ВАЗ 2108-21099), а на 16-клапанных – 3 подхода (ВАЗ 2112 с мотором на 16 клапанов).

«Волга»

На двигателях ЗМЗ-406, устанавливаемых на «Волгу», согласно технической документации автопроизводителя затягивание болтов головки блока двигателя осуществляется в два подхода:

- С усилием 4,0-6,0 кг/м;

- С моментом 13,0-14,5 кг/м.

Но многие автовладельцы этого авто отмечают, что такая технология не позволяет качественно притянуть ГБЦ, поэтому они используют методики с большим количество подходов.

Распространенным является перекрестный метод, выполняющийся в 4 этапа и с усилиями:

- 4,0-4,3 кг/м;

- 7,5 кг/м;

- 11,0 кг/м;

- 14,3-14,5 кг/м.

Последующая дотяжка болтов при эксплуатации на этом двигателе не требуется.

Момент затяжки болтов головки блока цилиндров

Зависит от версии вашего автомобиля, на старых отечественных машинах их только два, на более современных версиях уже 4. Решившись на самостоятельную затяжку болтов ГБЦ приготовьте достаточно теплое помещение, или если вы собираетесь делать ремонт в теплое время года выберите день с погодными условиями, когда температура достигает более 20 градусов тепла. Если же проводите ремонт в холодное время года, подготовьте обогреваемое помещение, в котором будет удобно работать.

При ремонтных работах не забывайте очищать все болты, соединения от грязи, излишков масла, особенно, если в конструкции протекла прокладка. После каждой манипуляции затяжки желательно ждать 20 минут, пока металл придёт в изначальную форму, чтобы избежать перегрева и деформации металлического корпуса.

Желательно посмотреть момент затяжки на гбц вашего автомобиля в оригинальном справочнике вашей машины или узнать у опытного механика, компетентного в этих вопросах. Обязательно утоните модель и год выпуска своего автомобиля, чтобы не ошибиться.

Соблюдайте правильный порядок затяжки болтов гбц, иначе работу придётся переделывать, ваши старания окажутся напрасны.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии

При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Установка прокладки и гбц на блок.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Осмотр

1. После головки разборки блока промыть все детали в протереть, бензине и просушить. Очистить камеры сгорания от Осмотреть.

2. нагара головку блока. Если есть перемычках на трещины между седлами клапанов или на камер стенках сгорания, следы прогара, заменить блока головку.

3. Проверить с помощью металлической линейки и нарушена, не щупов ли плоскостность поверхности головки, прилегающей к Для. блоку этого линейку поставить ребром на головки поверхность, посередине вдоль, а затем поперек и измерить щупами зазор между плоскостью головки и Если. линейкой зазор превышает 0, 1 мм, головку заменить.

4. клапаны Осмотреть. При обнаружении на рабочей фаске трещин клапана, коробления головки клапана, прогорания, стержня деформации клапан заменить. Незначительные риски и рабочей на царапины фаске клапана можно вывести Проверить.

5. притиркой состояние пружин клапанов. Искривленные, или поломанные имеющие трещины пружины заменить.

6. состояние Проверить седел клапанов. На рабочих фасках должно не седел быть следов износа, раковин, Незначительные и т.п. коррозии повреждения (мелкие риски, царапины и т.д.) вывести можно притиркой клапанов. Более значительные устраняют дефекты шлифовкой. При шлифовке выдержать седла размеры, указанные на рисунке. После шлифовки биение проверить фаски седла относительно отверстия в втулке направляющей клапана, предельно допустимое биение 0, 05 мм. шлифовки После седел притереть клапаны. Затем очистить тщательно и продуть сжатым воздухом головку чтобы, блока в каналах, закрываемых клапанами, и в камерах осталось не сгорания абразивных частиц.

7. Проверить зазор направляющими между втулками и клапанами. Зазор вычисляется разность как между диаметром отверстия во втулке и стержня диаметром клапана. Предельно допустимый зазор Если 0, 25 мм. равен зазор превышает указанный, нужно клапан заменить и направляющую втулку. Старую втулку помощью с выпрессовывают оправки со стороны камеры сгорания. установкой Перед новые втулки нужно охладить в углерода двуокиси («сухой лед»), а головку блока 160 до нагреть – 175 °С. Затем вставить втулку в блока головку так, чтобы она выступала со клапанных стороны пружин над головкой блока на 20 мм. должна Втулка вставляться в головку свободно или с усилием небольшим. После установки развернуть отверстие во диаметра до втулке 9, 0+0, 022 мм. Затем прошлифовать седло центрируя, клапана инструмент по отверстию во втулке.

8. Проверить блока головку на отсутствие трещин можно следующим Подвести. образом к одному из отверстий рубашки охлаждения для шланг подачи сжатого воздуха. Заглушить отверстия все в головке блока деревянными пробками. головку Опустить в ванну с водой и подать сжатый под воздух давлением 1, 5 атм. В местах образования будут трещин выходить воздушные пузыри.

9. Прочистить продуть и проволокой сжатым воздухом отверстия в оси коромыслах, в коромысел и в регулировочных винтах. Проверить плотность втулок посадки в коромыслах. Если втулка сидит не нужно, ее плотно заменить, так как во время двигателя работы она может провернуться и перекрыть для отверстие подачи масла к штанге толкателя.

седла Профиль клапана двигателей мод. 402 и седло

А — 4021 впускного клапана;

В — седло выпускного Сборка

Определение момента затяжки

Рассмотрим порядок определения момента затяжки с помощью динамометрического ключа. Динамометрический ключ можно разделить на несколько видов.

Стрелочный ключ

Самый простой в использовании вид ключа. Принцип его работы основан на отклонении рычага со шкалой относительно неподвижного указателя. Ручка торсион используется для передачи усилия на крепежное изделие. Стрелка указатель с одной стороны прикреплена к головке ключа, а с другой стороны свободна и служит указателем, который показывает значение крутящего момента в определённый момент времени.

Из плюсов можно выделить:

- низкую стоимость изделия;

- шкала работает в обе стороны. Она позволяет закручивать крепежные изделия как с правой, так и с левой резьбой.

Из недостатков можно выделить:

- низкую точность (погрешность измерений составлять от 4 до 10%);

- данные ключи нельзя отрегулировать и, в связи с этим они со временем изнашиваются и теряют точность измерений, что делает их непригодным к использованию;

- крайне сложно работать в труднодоступных местах, потому что необходимо всегда следить за затяжкой по стрелке указателю;

- отсутствует храповый механизм, как у ключа трещотки, в связи с этим ключ приходится всегда переставлять заново;

Предельный ключ (белковый)

Конструкция данного динамометрического ключа показана на картинке. В данном ключе есть специальный механизм, который даёт установить на нём необходимый крутящий момент и передать его на закручиваемый элемент. Также у данного ключа есть храповый механизм, как у обычной ;трещотки. Необходимый момент затяжки можно выставить при помощи шкал, расположенных на корпусе изделия. Как только при закручивании необходимый момент затяжки будет достигнут, прозвучит щелчок и сработает фиксатор, который не позволит превысить выставленную силу момента. Предельный ключ очень удобен в работе, так как при его использовании необходимо просто закручивать соединение до щелчка. Данные ключи имеют большой диапазон крутящего момента (от 5 до 3000 Нм). Размеры присоединительных приводов от 1/4 дюйма до 1 дюйма.

Из плюсов можно выделить:

- погрешность данного ключа составляет не более 4%;

- достаточно прост в использовании, так как есть храповый механизм;

- можно заранее выставить необходимый крутящий момент, при достижении которого ключ издаст характерный щелчок;

- легко использовать в труднодоступных местах;

- может работать с крепежными изделиями как с правой, так и с левой резьбой.

Из недостатков можно выделить:

- необходимость калибровки данного ключи;

- со временем храповый механизм может выйти из строя, но можно отдельно приобрести рем комплект для некоторых моделей ключа.

Цифровой

По сравнению с предыдущими моделями ключей, данный динамометрический ключ имеет множество возможностей. Специальный датчик ключа генерирует сигнал, который преобразуется в необходимую величину крутящего момента и выводится на экран электронного ключа. У данного ключа минимальная погрешность измерений, благодаря электронным компонентам. На дисплее выставляется необходимый момент закручивания, при достижении которого данный ключ издает звуковой сигнал. Во время работы на экране выводится значение крутящего момента в реальном времени.

Из плюсов можно выделить:

- вывод значений крутящего момента в разных значениях силы;

- имеет световую и звуковую индикацию;

- высокая точность измерений (низкая погрешность);

- может работать с крепежными изделиями как с правой, так и с левой резьбой;

- не требует регулировки благодаря электронной начинке;

- удобство работы за счет храпового механизма;

- сохраняет измеряемые значения в память устройства.

Из недостатков можно выделить:

высокая стоимость по сравнению с ключами других видов.

Данный инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на используемом ключе. При попытке превысить предел, ключ быстро выйдет из строя. Усилие на затяжку и тип стали указывается на каждом болте.

Основные рекомендации

Для успешной затяжки ГБЦ своими руками придерживайтесь следующих рекомендаций:

- Используйте инструкцию производителя автомобиля. В ней указываются точные значения усилия и момента, а также задается конкретный порядок установки ГБЦ при ремонте двигателя.

- Проверяйте исходное состояние болтов. Если вы заметили срыв или искажение резьбы, то купите новые образцы.

- Поверхность отверстия и резьбы болта должны быть абсолютно чистыми. Быстро почистить цилиндры можно с помощью проволочной щетки, которая используется, когда проводится покраска штампованных дисков.

- При обнаружении «слепых» отверстий под болты ГБЦ, аккуратно используйте масло для смазки. В случае, если смазки будет больше, чем необходимо, вы не сможете установить болт до конца.

- Если в блоке ГБЦ применены болты с типом TTY, то категорически запрещено повторно их затягивать. При максимальном усилии они могут просто разорваться и привести к разрушению прокладки.

- При установке новой прокладки под болт обязательно нужно уточнить информацию по величине усилия и момента при затяжке.

- Используя при затяжке болты специального типа TTY, необходимо будет выставить и затягивать их под четким градусом. Для этого вам понадобится соответствующий инструмент, имеющий в корпусе индикатор угла.

Удачные результаты

Собственно причина обезглавливания мотора — доработка ГБЦ. Справедливости ради, сообщу тосол таки прошлой

зимой слегка сочился, но только когда неделю стояли морозы под -30, при этом тосола за зиму я не доливал.

Мотор прошлым летом слегка перегревался после промывки системы охлаждения трилоном б и последующим заклиниванием термостата.

Но мотор я тогда не глушил при кипении, поэтому бошка была абсолютно ровной.

Итак, при вскрытии обнаружилось, что герметик был в абсолютной целостности и оставался на прокладке:

Как и термопаста, которая вполне в себе в исходных количествах осталась в месте нанесения:

Блок были чистым, без намёка на какой-либо нагар:

Нагара на ГБЦ оказалось значительно меньше, можете сравнить с фото в начале статьи. Нагар остался только

между цилиндрами:

Там, как я понимаю прикипает прокладка из-за закипания тосола, образования воздушных пробок и последующим

локальным перегревом:

Так как камера сгорания серьёзно дорабатывалась, попросил мастера снять плюсом одну десятку. Сейчас высота

ГБЦ должна быть в районе 93,8:

https://vk.com/video_ext.php

По итогу получилась практически идеальная поверхность ГБЦ:

Соответственно я повторил прошлую технологию, нанёс с верхней стороны тонкий слой герметика, а снизу на

проблемное место тонкий слой термопасты КПТ-8:

Также равномерно тонким слоем покрыл привалочную поверхность блока:

Ну и решил углубить эксперимент, в местах прогара прокладки нанёс термопасты сверху прокладки ГБЦ:

На шпильки намотал фум-ленты во избежание их закисания:

Итог эксперимента считаю положительным, такое можно в теории применять и на других моторах, где есть проблема прогорания —

сверху наносить тонкий слой герметика, а снизу термопасту. Это значительно снизит рабочую температуру прокладки.

Немалую роль в случае 402го играет и тепловой экран,

температура блока за выпускным коллектором, я думаю, снижается ощутимо. Ещё из наблюдений — сложности при сдёргивании

ГБЦ возникают на этапе снятия с направляющих, поэтому на них нанёс небольшое количество термопасты.

Контроль затяжки ГБЦ

Чтобы ваша душа была спокойна, и коль скоро вы решили сделать протяжку болтов головки, то существует методика контроля момента затяжки болтов ГБЦ. Естественно, при помощи динамометрического ключа.

К болту прикладывается момент, равный моменту страгивания болта. После начала поворота, нужно контролировать момент страгивания. Если он не увеличился, значит всё в порядке, болт начал растягиваться.

Если же момент начинает расти, то значит, что болт не достиг предела текучести. Здесь нужно производить затяжку болта ГБЦ до стабилизации момента затяжки.

При контроле затяжки болтов головки блока цилиндров, обратите внимание на две особенности. Если к болту приложен момент в 20кГсм, но момент текучести не был достигнут, то болт подлежит замене, так как он имеет повышенную прочность

Если же в момент затяжки болта вы увидели, что момент уменьшается, то это означает разрушение болта, и он, однозначно требует замены.

Такие требования к болтам головки блока цилиндров объясняются просто: они работаю в постоянном режиме нагрев – охлаждение.

Удачи вам, и пусть затяжка болтов головки блока цилиндров своими руками, пройдёт успешно.

И снова здравствуйте:) Однако меня частенько спрашивают- “нужна ли повторная протяжка гбц?”. Есть много кто, которые считают, что поставил головку, затянул и не трогай ее больше.

В процессе своей довольно таки долгой работы мотористом, а это уже больше чем четверть века, я на своём опыте убедился, что если поленишься протянуть головку через время положенное для протяжки ея, то ещё через некоторое время, а это в большой части зависит от манеры езды водителя и расстояния одномоментно пройденной, придётся снимать.

Обычно прокладка сгорает в течение года, аи если человек едет на большое расстояние, то и через месяц. Поэтому мой совет таков: нельзя ехать далеко с непротянутой головкой, а иначе вам придется ее снимать в дороге. Но знаете, я заметил, если техника пришла прямо с завода, то через положенный для протяжки пробег, головки редко ослабевают. Возможно, что материал прокладки, который там ставят другой.

Так через сколько нужно протягивать головку цилиндров? В среднем через тысячу км. пробега. Так написано в инструкции и это подтверждается практикой. В инструкции по т.о. также написано, что через десять тысяч нужно ещё раз протянуть или проверить протяжку головки.

Ну в большинстве случаев хватало одной протяжки. Но редко конечно, но были случаи, что когда сгорела прокладка, то головка была слабой даже после одной протяжки. По моему это все зависит от материала прокладки гбц, Которая сильно усаживается, а которая и совсем не проседает.

Физика сего явления, а именно ослабления протяжки головки очевидна. Обычно головки цилиндров алюминиевые, а болты или шпильки крепления ещё стальные. При нагреве же у алюминия коэффициент расширения больше чем у стали и когда движок нагревается, то головка расширяясь сдавливает прокладку как прессом, а когда остывает, то отпускает ещё и прокладка уже сдавлена, а болты есессно ослабляются.

Есть правило: нельзя протягивать горячий двигатель, только холодный. Скажу вам список движков, которые нужно протягивать из своего опыта, с которыми я имел дело, а именно: змз405,406,409. движки Змз-402, УАЗ 417,421. Двигатели змз 511,512,523, зил-130, Урал.

Про другие не скажу, но обычно вазовские головки редко просаживаются. Про иномарки тоже не могу ничего сказать, потому что перебирал их мало, а п***ть попусту не хочу. На этом пока все.

Так к какому же мы пришли выводу? А вот к какому! протягивай вовремя головки!

А то сгорят к hujam прокладки!

Нет еще не все. Чтобы не мучится с повторной протяжкой головки, при этом приходится разбирать чуть ли не половину движка, для того чтобы убедится, что она не прослабла, а иной так и бывает. Зависит от материала прокладки. Сразу и не угадаешь.

Для того чтобы не протягивать повторно головки, можно поставить металлопакет. Про то, можно почитать . И хотя я писал про Уаз-патриот, это может относится ко многим движкам. Удачи друзья!

Когда необходимо производить затяжку ГБЦ

Многие современные авто уже не требуют затяжки болтов гбц, но старые модели отечественного автопрома нуждаются в своевременной затяжке, особенно перед техническим осмотром вашего автомобиля.

Если вы открываете капот автомобиля и видите, что в местах болтов головки блока цилиндров скопилась влага, необходима срочная затяжка болтов. Утечка смазки может стать причиной появления влаги в этих местах.

Нарушенная структура блоков приводит расслаблению болтов. Чаще всего нарушение структуры происходит из-за перегрева двигателя, с чем тоже нужно разбираться.

Нарушенная герметичность ГБЦ является распространённой причиной нарушения правильной затяжки болтов. Момент затяжки болтов рекомендовано производить по прохождению машиной определенного километража.

После проведения ремонтных работ, связанных с двигателем и цилиндром двигателя нужно проводить затяжку болтов головки блока цилиндров.

Раньше затяжку болтов гбц проводили непосредственно на первом техническом осмотре машины, новые машины всё реже подвергаются этой манипуляции.