Устройство и принцип работы тормозной системы автомобиля

Содержание:

Типы тормозов на мотоциклах

Главный критерий оценки тормозной системы – это тип тормозного механизма. В магазинах вы найдёте два существующих типа тормоза: дисковый и барабанный. Рассмотрим различия.

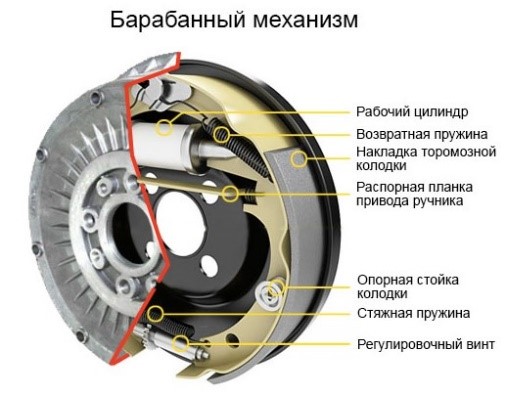

Барабанные тормоза

Барабанный тормоз работает следующим образом: при торможении 2 серповидные тормозные колодки раздвигаются и прижимаются фрикционными накладками к внутренней стороне тормозного барабана, представляющего собой полый цилиндр. Когда торможение прекращается стяжные пружины возвращают колодки в исходное положение.

Барабанный механизм тормоза стоит недорого, он защищён от грязи и других внешних физических факторов. Благодаря маленькой рабочей поверхности колодок такие тормоза прослужат дольше. Недостатком барабанного тормоза является неустойчивость к температурам: при торможении механизм сильно нагревается и приходит в негодность. А при отрицательных температурах фрикционные накладки примерзают к колодкам, из-за чего тормозная система становится неисправной. Помимо этого, барабанный тормоз имеет большие габариты и вес и издаёт неприятный скрежет при торможении.

Дисковые тормоза

Механизм работы дискового тормоза такой: к вращающемуся диску крепятся плоские тормозные колодки, на которые действует большой поршень, соединённый шлангом с поршнем поменьше. Маленький поршень крепится к рычагу тормоза или педали, за счёт чего и происходит торможение. Разница в размере поршней позволяет прилагать меньше усилий, чем в случае с барабанным тормозом.

По сравнению с барабанным тормозом дисковый гораздо легче в эксплуатации и замене. Он изнашивается медленнее, а в случае износа заметить проблему легче, чем в барабанном тормозе. Дисковый тормоз устойчив к температурам, не нагревается и не реагирует на влажность. Однако его износостойкость меньше, чем у барабанного тормоза, а стоимость, наоборот, больше.

Хорошие и не очень стороны пневматики

Мы рассмотрели самый примитивный случай пневматической тормозной системы, в реальных конструкциях всё гораздо сложнее. Кстати, о сложности – это один из недостатков таких схем. Какие ещё минусы, а также какие плюсы есть у них?

Начнём с хороших сторон. Неоспоримым преимуществом пневмотормозов, о котором мы уже говорили, является возможность генерировать большие усилия на тормозные колодки, при этом педаль нажимается без особых проблем. Помимо этого, такие системы прощают небольшие негерметичности в магистралях, обладают высокой надёжностью и КПД, достигающим 80-85%.

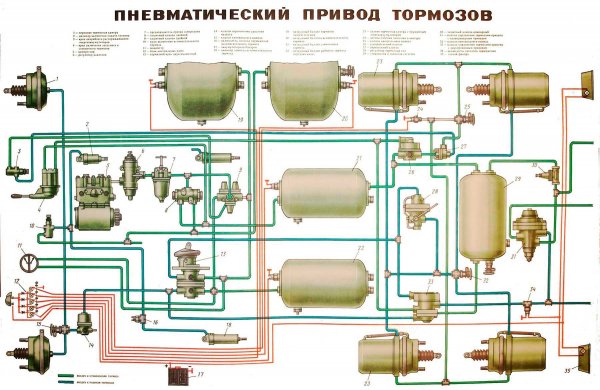

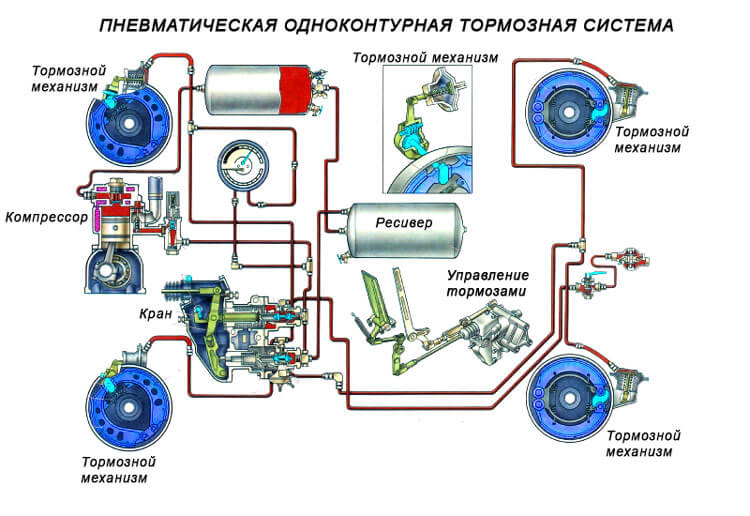

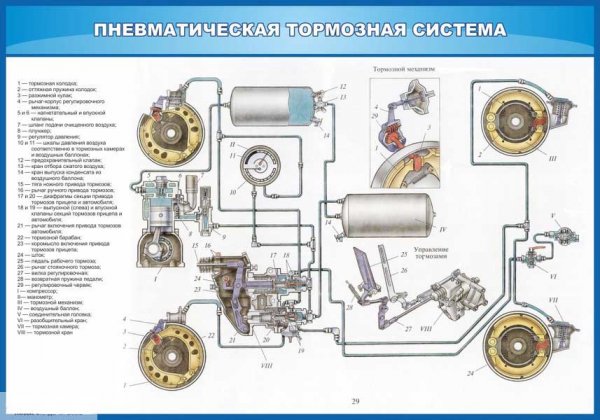

Схема тормозной системы автомобиля

Схема тормозной системы автомобиля

Конечно же, есть и недостатки. К ним относится большое время срабатывания пневматики, габариты и сложность системы, отбор мощности двигателя машины на работу компрессора, а также вероятность остаться без тормозов в морозы, так как в магистрали довольно часто попадает вода и при минусовых температурах она превращается в лёд, блокируя циркуляцию воздуха.

Вот мы и узнали как работает тормозная система с пневматическим приводом, которую вы, коллеги-автолюбители, не встретите на легковушках. А я продолжу знакомить вас с устройством машин и уже готовлю следующую интересную статью.

Не пропустите, подписывайтесь на рассылку!

Работа системы

|

Учебный фильм армии США: Работа гидравлического тормоза (около 1983 г.) |

В гидравлической тормозной системе, когда педаль тормоза нажата, толкатель оказывает усилие на поршень (-ы) в главном цилиндре, заставляя жидкость из резервуара тормозной жидкости течь в камеру давления через компенсационный порт. Это приводит к увеличению давления во всей гидравлической системе, проталкивая жидкость через гидравлические линии к одному или нескольким суппортам, где она воздействует на один или несколько поршней суппорта, герметизированных одним или несколькими уплотнительными кольцами (которые предотвращают утечку жидкости. ).

Поршни суппорта тормозного механизма затем прикладывают силу к тормозным колодкам, прижимая их к вращающемуся ротору, и трение между колодками и ротором вызывает создание тормозного момента , замедляющего транспортное средство. Тепло, генерируемое этим трением, либо рассеивается через вентиляционные отверстия и каналы в роторе, либо проходит через прокладки, изготовленные из специальных термостойких материалов, таких как кевлар или спеченное стекло .

В качестве альтернативы в барабанном тормозе жидкость поступает в колесный цилиндр и прижимает одну или две тормозные колодки к внутренней части вращающегося барабана. В тормозных колодках используется такой же термостойкий фрикционный материал, что и в колодках дисковых тормозов.

Последующее отпускание педали / рычага тормоза позволяет пружине (пружинам) в узле главного цилиндра вернуть главный поршень (и) обратно в исходное положение. Это действие сначала снимает гидравлическое давление на суппорт, затем прикладывает всасывание к тормозному поршню в узле суппорта, перемещая его обратно в корпус и позволяя тормозным колодкам высвободить ротор.

Гидравлическая тормозная система спроектирована как закрытая система: если в системе нет утечки, тормозная жидкость не попадает и не выходит из нее, а также жидкость не расходуется во время использования. Однако утечка может произойти из-за трещин в уплотнительных кольцах или из-за прокола тормозной магистрали. Трещины могут образоваться при смешивании двух типов тормозной жидкости или при загрязнении тормозной жидкости водой, спиртом, антифризом или любым количеством других жидкостей.

Гидравлические или механические тормоза выбрать?

Вопрос выбора полностью зависит от вас. Предлагаю просто ознакомиться с достоинствами недостатками

гидравлических тормозов и сравнить их механическими.

1. Стоимость нового

комплекта и стоимость обслуживания

Дисковые гидравлические тормоза обходятся дороже, чем механический аналог. Правда, разница это не особенно ощутимая. Например, запасные колодки имеют одинаковую стоимость. Ремонт же основной части механизма (при условии выбора качественного оборудования изначально) требуется редко.

2. Эффективность

торможения

Дисковые гидравлические тормоза

имеют большую эффективность торможения. Часто в конструкции используется

принцип соотношения площадей поршней, благодаря чему на выходе получается

большее усилие.

Тросик у механики обычно имеет свойство растягиваться, а

жидкость не сжимаемая.

Другое дело, что для

решения задач большинства велосипедистов, механического тормоза полностью

хватает. Но если рассматривать профессиональное использование, например в

даунхилле, то тут стоит выбрать гидравлику. Механика же хорошо подойдет или для

прогулочного велосипеда, или для старта в экстремальном катании.

3. Сложность

обслуживания и надежность

У дисковой гидравлики есть одно скверное качество – гидролиния может порваться, жидкость может

вытечь. Сальники имеют свойство течь и сопливить. Могут появляться пузыри

воздуха, что снижает эффективность. Правда происходит это на хороших моделях

раз в три-четыре года или реже.

Если вы отправляетесь в дальний поход или не хотите тратить

силы/время на сложный ремонт гидры, то можно остановиться и на механике. С

учетом того, что эффективности механики вам достаточно. Механический тормоз

всегда проще в обслуживании.

Полевой ремонт

гидравлического тормоза практически невозможен, тогда как механический тормоз

можно починить, имея просто кусочек тормозной рубашки и тросик.

Однако, гидравлический

тормоз хорошего качества ломается очень редко и лишен таких радостей, как

постоянная регулировка положения колодок, растягивающийся тросик или превращение

тросика в мочалку. При износе гидролиния не начинает препятствовать перемещению

жидкости и гидравлика всегда работает стабильно, а вот механика после пары лет

использования начинает ощутимо барахлить и требует приложения руки.

4. Вес собранной

системы

Тут даже и обсуждать особенно нечего – гидравлический тормоз всегда легче.

5. Самостоятельная

установка нового комплекта

Соизмерима по сложности, так как гидравлический тормоз

продается уже прокаченным и готовым к установке. Остается только его правильно

поставить. Это не сложнее, чем поставить механику.

6. Запасные части

На рынке можно легко найти запасные части как для одного типа, так и для другого. Главное не увлекаться нонейм брендами.

Патенты

- . Kinchin 1956-05-22

- . Дюбуа 1952-04-08

- . Мартин 1951-03-13

- . Брайант 1949-10-08

- . Джонсон Уэйд К, Тришмен Гарри А, Стрэттон Эдгар Х. 1949-04-12

- . Fitch 1947-02-12

- . Ламберт Гомер Т. 1946-08-06

- . Ламберт Гомер Т. 1945-05-15

- . Форбс Джозеф А. 1944-12-26

- . La Brie 1938-12-20

- . Поудж Роберт А. и Поудж Марлин З. 1937-06-15

- . Эйвери Уильям Лестер 1936-02-21

- . Буус Нильс Петер Фалдемар 1934-05-15

- . Нортон Рэймонд Дж 1934-04-10

- . Епископ Ботона Эдварда 1929-07-16

- . Боргвар Карл Фридрих Вильгельм 1940-09-06

- . Зал Фредерик Гарольд 1932-07-28

- . Рубери Джон Мередит 1932-01-06

- Erjavec, Джек (2004). Автомобильная технология: подход систем, Делмар Cengage изучение. ISBN 1-4018-4831-1

Разновидности

Тормоза на авто применяться начали сразу с момента появления машин. Первые системы были примитивными и простыми, но со своей задачей справлялись, поскольку и скорость движения автотранспорта была невысокой. По мере усовершенствования авто дорабатывались и тормоза. Также были разработаны различные виды тормозных систем со своими конструктивными отличиями и особенностями.

В целом, все виды тормозных систем, используемых на транспорте можно разделить по категориям:

- Назначение

- Тип привода

- Устройство рабочих механизмов

Поскольку эта система должна осуществлять ряд функций, то в конструкции авто применяется несколько видов тормозов, и у каждого из них свое назначение.

Виды по назначению

На легковых машинах применяется два вида тормозов – рабочий и стояночный. Дополнительно же на автотранспорте могут применяться еще резервный и горный тормоза.

Рабочим осуществляется замедление машины вплоть до полного прекращения движения. Особенность их работы заключается в том, что скорость замедления зависит от силы нажатия на тормозную педаль.

Стояночный тормоз, как понятно из названия, предназначен для обездвиживания авто на стоянке. Благодаря ему колеса блокируются, и машина не сможет самовольно откатиться.

Резервный тормоз, еще называют аварийным. Нужен он для обеспечения остановки авто при поломке рабочей системы. На легковых моделях обычно резервного тормоза как отдельно стоящей системы нет, а его функцию выполняет стояночный тормоз.

Горный тормоз применяется на грузовиках. Суть его заключается в принудительном сбросе оборотов двигателя при движении с горы, что позволяет замедлить авто без использования рабочего тормоза, чтобы исключить перегрев и отказ рабочих механизмов.

Типы привода

Существующие виды тормозных систем различаются и по типу привода. В задачу привода входит передача усилия рабочие механизмы или выполнение определенных действий с их составными частями.

Их можно разделить на:

- Механический

- Гидравлический

- Пневматический

- Комбинированный

В механическом типе водитель воздействует на рабочие узлы посредством систем тяг, тросов и рычагов. Для рабочих тормозов этот тип привода обычно не используется, зато он нередко применяется на стояночном тормозе.

Гидравлический – самый распространенный на легковушках привод. Построен он на физическом свойстве жидкости — несжимаемости. Это позволяет использовать жидкость для передачи усилия на рабочие механизмы.

Устройство простейшей системы тормозов

Пневматический привод применяется на грузовиках. Здесь основным рабочим телом выступает сжатый воздух, нагнетаемый компрессором. Водитель же нажимая на педаль, открывает каналы, по которым воздух подается в специальные камеры связанные с рабочими механизмами.

Комбинированные приводы обычно используются на спецтехнике. Такой привод может включать в себя конструктивные элементы перечисленных типов приводов. К примеру, он может быть гидромеханическим, электромеханическим и т. д.

Разновидности рабочих механизмов

Рабочие механизмы воздействуют на колеса, обеспечивая замедление их вращения. То есть, это основные элементы тормозной системы. Они могут быть ленточными, дисковыми и барабанными. Первый тип практически не используется и его можно встретить только на спецтехнике. Суть работы его сводится к тому, что на оси, которая передает вращение на колесо, сделан барабан, с одетой на нем лентой. При торможении водитель воздействует на ленту, натягивая ее, и за счет трения скорость вращения барабана замедляется.

Дисковые механизмы – одни из самых распространенных на легковых машинах. Здесь основным рабочим элементом выступает диск, жестко посаженный на колесную ступицу. Привод системы связан с суппортом, установленном на тормозном диске. В нем установлены фрикционные колодки. При торможении посредством суппорта осуществляется прижим колодок к диску, и трение между ними замедляет вращение ступицы.

В барабанных тормозах вместо диска используется барабан, посаженный на ступицу. Внутри него на неподвижной части ступицы размещены две колодки в виде полумесяцев. При торможении привод обеспечивает разжатие колодок, в результате они прижимаются к барабану и замедляют его вращение.

История

В 1904 году Фредерик Джордж Хит (Heath Hydraulic Brake Co., Ltd.), Реддитч, Англия, разработал и установил гидравлическую (вода / глицерин) тормозную систему для цикла с помощью рычага руля и поршня. Он получил патент GB190403651A на «Усовершенствования тормозов с гидравлическим приводом для циклов и двигателей», а также впоследствии на улучшенные гибкие резиновые гидравлические трубы.

В 1908 году Эрнест Уолтер Вес из Бристоля, Англия, разработал и установил на автомобиль четырехколесную гидравлическую (масляную) тормозную систему. Он запатентовал его в Великобритании (GB190800241A) в декабре 1908 года, позже в Европе и США, а затем выставил его на Лондонском автосалоне 1909 года. Его брат, Уильям Герберт Вес улучшил патент (GB190921122A), и оба были переданы компании Weight Patent Automobile Brake Ltd. на 23 Бридж-стрит, Бристоль, когда она была основана в 1909/10. Компания, у которой был завод на Лаквелл-Лейн, Бристоль, установила четырехколесную гидравлическую тормозную систему на шасси Metallurgique с кузовом Hill and Boll, которое было показано на Лондонском автосалоне в ноябре 1910 года. Хотя тормозная система была установлена на большем количестве автомобилей, и компания активно рекламировала ее, она исчезла, так и не добившись заслуженного успеха.

Компания Knox Motors Co. использовала гидравлические тормоза в 1915 году в тягаче .

Малькольм Лугхед (который позже изменил написание своего имени на Локхид ) изобрел гидравлические тормоза, которые он запатентовал в 1917 году. «Локхид» — это общий термин для обозначения тормозной жидкости во Франции.

Фред Дюзенберг использовал гидравлические тормоза Lockheed на своих гоночных автомобилях 1914 года, а его автомобильная компания Duesenberg была первой, кто применил эту технологию на легковых автомобилях в 1921 году.

Компания Knox Motors из Спрингфилда, Массачусетс, оснащала свои тракторы гидравлическими тормозами, начиная с 1915 года.

Технология получила распространение в автомобилестроении и, в конечном итоге, привела к внедрению автономной гидравлической барабанной тормозной системы (Эдвард Бишоп Боутон, Лондон, Англия, 28 июня 1927 г.), которая используется до сих пор.

Что выбрать

- Среднего ценового диапазона тормозные ручки;

- 2-х поршневые калиперы;

- Однослойные (не на пауке) 160-и мм. ротор спереди и 140 – 160 мм. сзади;

- Органические колодки.

Если вы увлекаетесь более агрессивными видами катания на велосипеде, например, трейл, 4X, All mountain, то стоит рассматривать более производительные и теплоотводящие модификации:

- Среднего ценового диапазона тормозные ручки;

- 2-х , 4-х поршневые калиперы;

- Роторы на пауке, 180-и мм. ротор спереди и 160 – 180 мм. сзади;

- Полуметаллические колодки.

Если же ваш выбор – жесткие, быстрые спуски по отвесным скалам, то вы сами виноваты и придется смотреть в сторону средне – топовых конфигураций:

- Среднего – высоко ценового диапазона тормозные ручки. Отличаются обычно более дорогим сплавом или более ударопрочной и износостойкой конструкцией;

- 4-х поршневые калиперы;

- Обычные или плавающие роторы на пауке, 203-х мм. ротор спереди и 180 – 203 мм. сзади;

- Металлические колодки.

Строительство

Наиболее распространенное расположение гидравлических тормозов для пассажирских транспортных средств, мотоциклов, скутеров, и мопедов, состоит из следующего:

- Педаль тормоза или рычаг

- pushrod (также названный прутом приведения в действие)

- Собрание главного цилиндра, содержащее поршневое собрание (составленный из или одного или двух поршней, весна возвращения, серия прокладок / кольцевые уплотнители и жидкое водохранилище)

- Укрепленные гидравлические линии

- Собрание суппорта тормоза, обычно состоящее из одного или двух полого алюминия или хромированных стальных поршней (названный поршнями кронциркуля), ряд тепло проводящих тормозных колодок и ротора (также названный тормозным диском) или барабан, было свойственно оси.

Система обычно заполнена базируемой тормозной жидкостью эфира гликоля (другие жидкости могут также использоваться).

Когда-то, пассажирские транспортные средства обычно использовали барабанные тормоза на всех четырех колесах. Позже, дисковые тормоза использовались для передних и барабанных тормозов для задней части. Однако, дисковые тормоза показали лучшую теплоотдачу и большее сопротивление ‘исчезновению’ и поэтому обычно более безопасны, чем барабанные тормоза. Таким образом, четырехколесные дисковые тормоза стали все более и более популярными, заменив барабаны на всех кроме самых основных транспортных средств. Много проектов транспортного средства с двумя колесами, однако, продолжают использовать барабанный тормоз для заднего колеса.

Следующее описание использует терминологию для и конфигурацию простого дискового тормоза.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на .

С пневматическим приводом

Последний тип привода, используемый на автотранспорте – пневматический, нашел большее применение на грузовых авто.

Работы такого типа идентичен гидравлическому, но в качестве рабочего элемента выступает сжатый воздух.

Краткая конструкция системы такова: имеются те же барабанные тормозные механизмы с кулачковым валом. Но соединен этот вал с рабочей тормозной камерой мембранного типа.

К этой камере подходят магистрали подачи воздуха. Давление воздуха обеспечивается компрессором и под давлением он сохраняется в ресиверах.

Управление механизмом осуществляется тормозным краном.

Принцип работы.

- Водитель посредством педали открывает тормозным краном магистрали подачи воздуха.

- Сжатый воздух попадает в рабочие камеры мембранного типа.

- Мембрана соединена штоком с механизмом поворота кулачкового вала.

- Сжатый воздух давит на мембрану, та отклоняется и толкает шток, который воздействует на механизм и вал проворачивается, разжимая колодки.